Der Bericht wurde am 15.12.2019

aktualisiert

Liebe Leser dieses Blogs,

wir haben derzeit leider eine echte Unterbrechung des Projektes durchzustehen.

Uns wurde schon vor einem Jahr mitgeteilt, dass wohl zur Jahresmitte 2019 mit der Renovierung der alten Werkstätten (große Garagenräume des alten Flughafens Broitzem aus dem zweiten Weltkrieg) in der Waldorfschule begonnen werden könnte. Die Bewilligung der notwendigen finanziellen Mittel zog sich dann aber noch hin. Jetzt steht fest, dass im Januar 2020 mit den Arbeiten begonnen werden kann.

Krankheitsbedingt von uns beiden und durch andere Anlässe konnten wir im letzten Monat und davor leider nicht mehr am Projekt arbeiten. Seit Ende November werden stückweise unser Sachen in die Unterkunft des Braunschweiger AeroClubs transportiert. Für den Rumpf wurde inzwischen auch eine Unterkunft gefunden, in der er in den nächsten Tagen gebracht wird. In wieweit dort weitergearbeitet werden kann, wird sich noch zeigen.

Ich werde hier wieder etwas schreiben, wenn es es weitergeht.

Bis dahin danke ich allen Spendern, Lesern und Verfolgern des Bergfalkeprojektes herzlich für Ihre Anteilnahme.

Ich wünsche uns allen einen zufriedenen Jahresschluss und viel Frieden, Gesundheit und Zufriedenheit für das Jahr 2020.

Bernd Junker

Der aktuelle Teil des Werkens erscheint bei jeder Aktualisierung an dieser Stelle und wird das nächste Mal hinten angefügt. Wenn Sie solange scrollen, bis rote Felder erscheinen, kommen Sie dort hin. Davor sind alle anderen gemachten Arbeiten chronologisch aufgeführt.

———————————-

Gefahr für die Kabinenhaube

Als kleinen Ersatz für die lange Pause ( Schulaktion für Lasse, Teilnahme von mir an einem Oldtimertreffen in Aalen Elchingen (war sehr interesssant, da dort auch ein Bergfalke war), krank mit viel Husten und reichlich Schnupfen und letztlich die Herbstferien) möchte ich euch außerhalb des Restaurierungsprozesses vom Bergfalken über eine laufende Untersuchung zum Thema „Reinigungsmittel auf Plexiglashauben (Acrylglas)“ berichten.

Angeregt durch die Aussage eines Werkstattleiters, dass er Aceton zum Reinigen der Hauben benutzt, habe ich eine Untersuchung über die Schädlichkeit von diversen Reinigungsmittel begonnen ….. und ich bin damit noch nicht am Ende !

Um es schon vorweg zu nehmen, alle bisher von mir getesteten Reinigungsmittel und Lösungsmittel führten nach der Behandlung des unbelasteten Plexiglases zu keiner sofort sichtbaren Beschädigung, das Acrylglas wurde sehr sauber ! Eine trügerische Sache !!

Mir sehr wohl bekannt ist aber die Langzeitwirkung von Aceton auf Acrylglas. Daher die Anregung zu der Untersuchung mit anderen Stoffen.

Jede Kabinenhaube aus Acrylglas hat durch den Herstellungsprozess noch kleine Restspannungen, die infolge Temperaturschwankungen im Betrieb mal größer und mal kleiner werden können.

Lösungsmittel, wie aufgebrachtes Aceton, beschädigen die Molekularstrukturen vom Acrylglas an der Oberfläche. Die Folge sind feinste Risse, die meist erst viele Monate nach der Behandlung zu sehen sind. Diese Risse werden im Laufe der Zeit immer mehr und die Sicht durch die Kabinenhaube wird bei einem ungünstigen Lichteinfall behindert.

Ich denke, dass solche feinen Risse von jedem schon mal gesehen wurden.

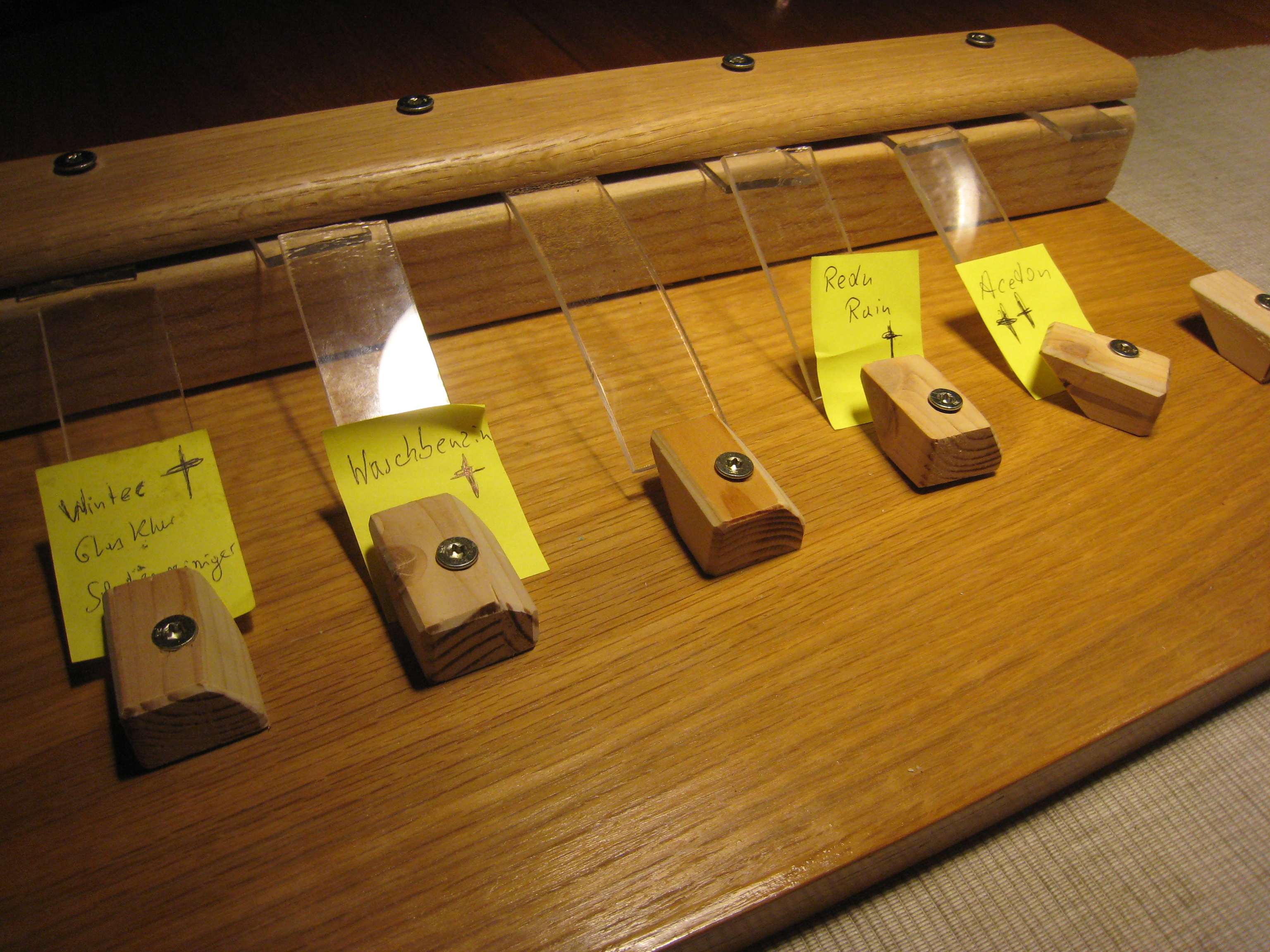

Damit die Untersuchung nun nicht Monate oder Jahre dauern soll, habe ich eine Vorrichtung gebaut, in der Streifen von 3 mm dickem Acrylglas unter hoher Spannung festgehalten werden. Wenn diese Streifen nun mit den Reinigungs- oder Lösungsmitteln benetzt werden, sind die Ergebnisse innerhalb von 10 Stunden zu sehen.

Wenn diese Streifen nun mit den Reinigungs- oder Lösungsmitteln benetzt werden, sind die Ergebnisse innerhalb von 10 Stunden zu sehen.

Bei Aceton kommen die kleinen Risse sofort und der 3 mm dicke Teststreifen bricht nach ca. 30 Sekunden

Durch die hohe Spannung im Plexiglasstreifen entstehen die Risse schnell innerhalb von Sekunden, Minuten oder erst innerhalb von Stunden. ….. Egal , das jeweilige Mittel hat die Haube beschädigt und diese Beschädigung ist nicht mehr rückgängig zu machen.

Bei folgenden bisher untersuchten Stoffen traten Risse auf :

- Aceton

- Sika Reinigungsmittel-5 (enthält Xylol)

- Waschbenzin

- Flugzeugbenzin

- redu Rain ( ein Mittel, dass nach der Beschreibung Glas- und Kunststoff-Flächen wasserabweisend machen soll. –> eigentlich ideal für die Oberflächenpflege eines Fliegers )

- Pronto Glanz-Pflege

- Glasreiniger von „Wintec“ (Autoglasscheibenreparateur)

- WD 40

- Caramba Oelfleck Entferner

Verlockend, aber ein für Plexiglas sehr agressives Mittel ! (Autoscheinwerfergläser sind heute oft auch aus Kunststoff hergestellt)

Verlockend, aber ein für Plexiglas sehr agressives Mittel ! (Autoscheinwerfergläser sind heute oft auch aus Kunststoff hergestellt)

Die Untersuchungen gehen weiter und ich werde darüber auch berichten. Ich kann nur Jedem empfehlen, mal eigene Versuche mit Plexiglasresten von kaputten Hauben zu machen. Dazu das Plexiglasstück am Schraubstock einspannen und belasten. Das zu untersuchende Mittel auf ein Tuch geben und damit die Probe an der Einspannstelle länger benetzen.

Wenn ihr jetzt sagt, so ein Quatsch, ich reinige nur mit Wasser und Lederlappen, dann denkt bitte an den Fall in der Werkstatt, wo Dreck, Klebekram oder Farbe auf die Haube gekommen ist und man dies nun entfernen will. Man sucht etwas zum Abwischen , greift unbedarft ( vielleicht jetzt nicht mehr ) zu einem Reinigungsmittel, wischt den Dreck / Farbe ab und ist zufrieden, da alles nun wieder sauber ist …………..

Leider wird erst viel später bemerkt, dass die Haube feine Risse bekommt. Ob sich noch jemand an das „Attentat“ erinnern kann und das dann auch noch zugeben mag ???

Für intensive Reinigungen nur das von den Plexiglasherstellern empfohlene Material benutzen !!!!!

Eine gute Adresse ist : http://www.acrylglasprofi.de

DANKE für das Lesen.

Es geht demnächst weiter im Bergfalkeprojekt 🙂

xxxxxxxxxxxxxxxxxxxxxxxxxxxxxxxxxxxxxxxxxxxxxxxxxxxxxxx

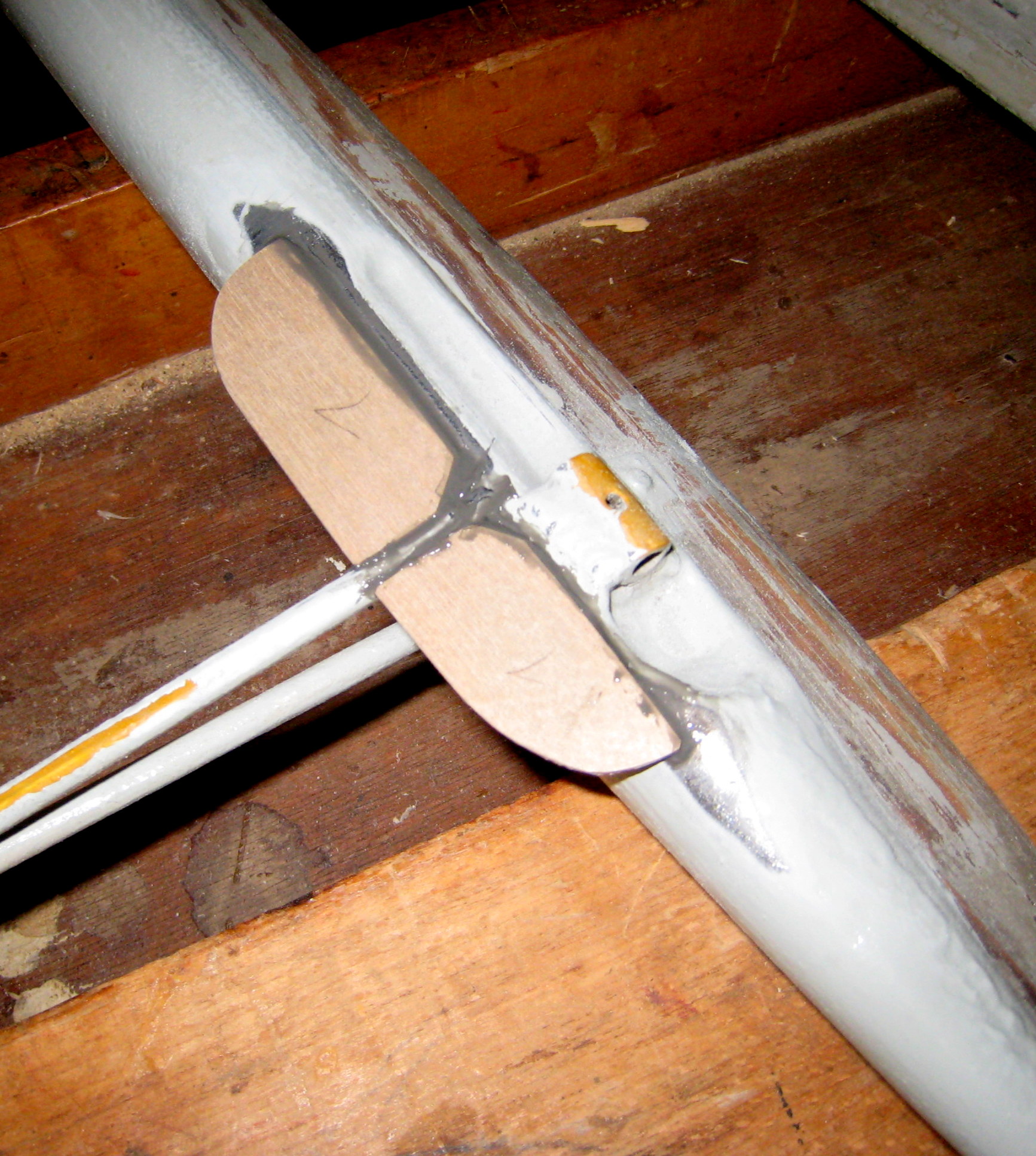

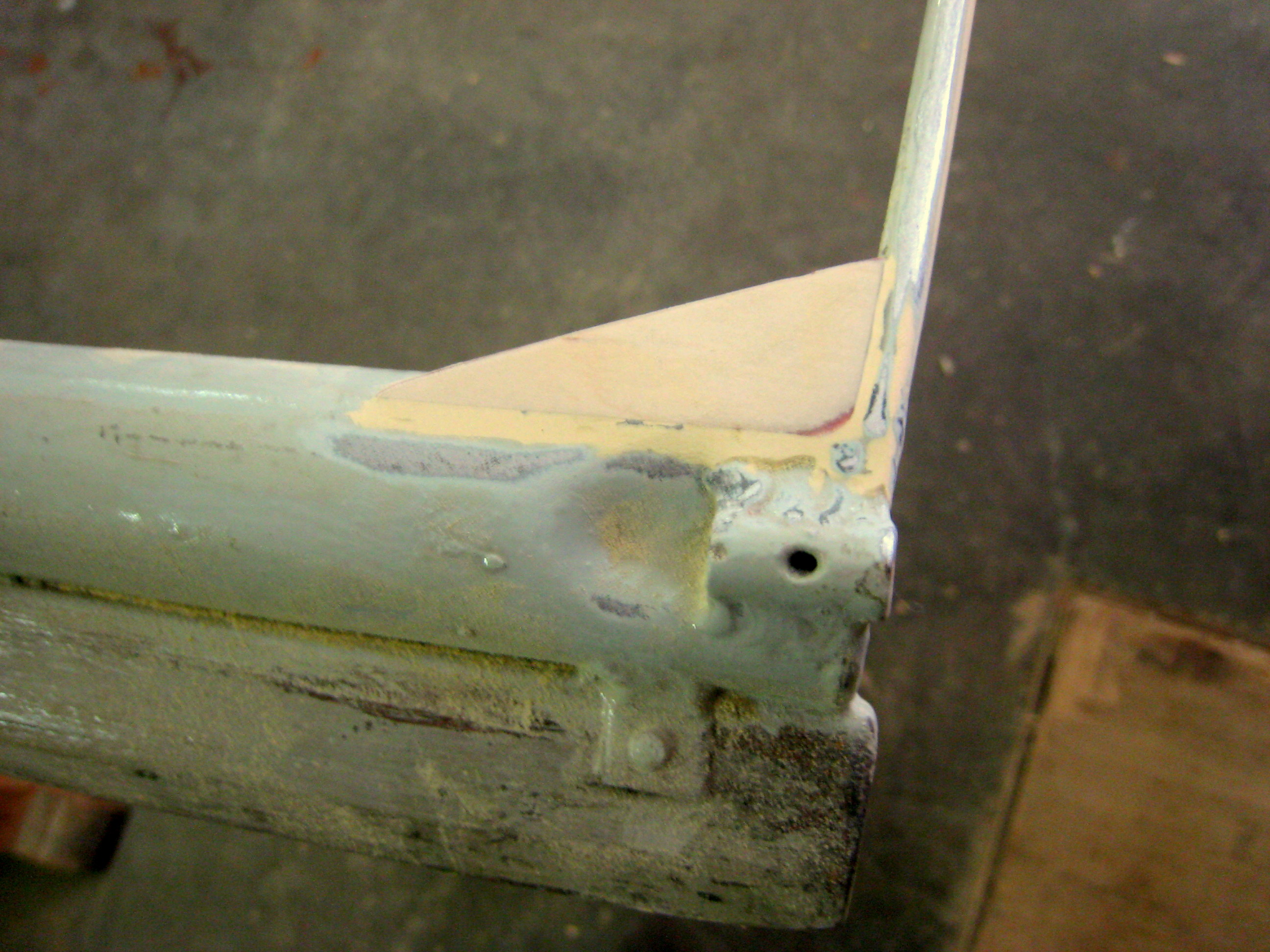

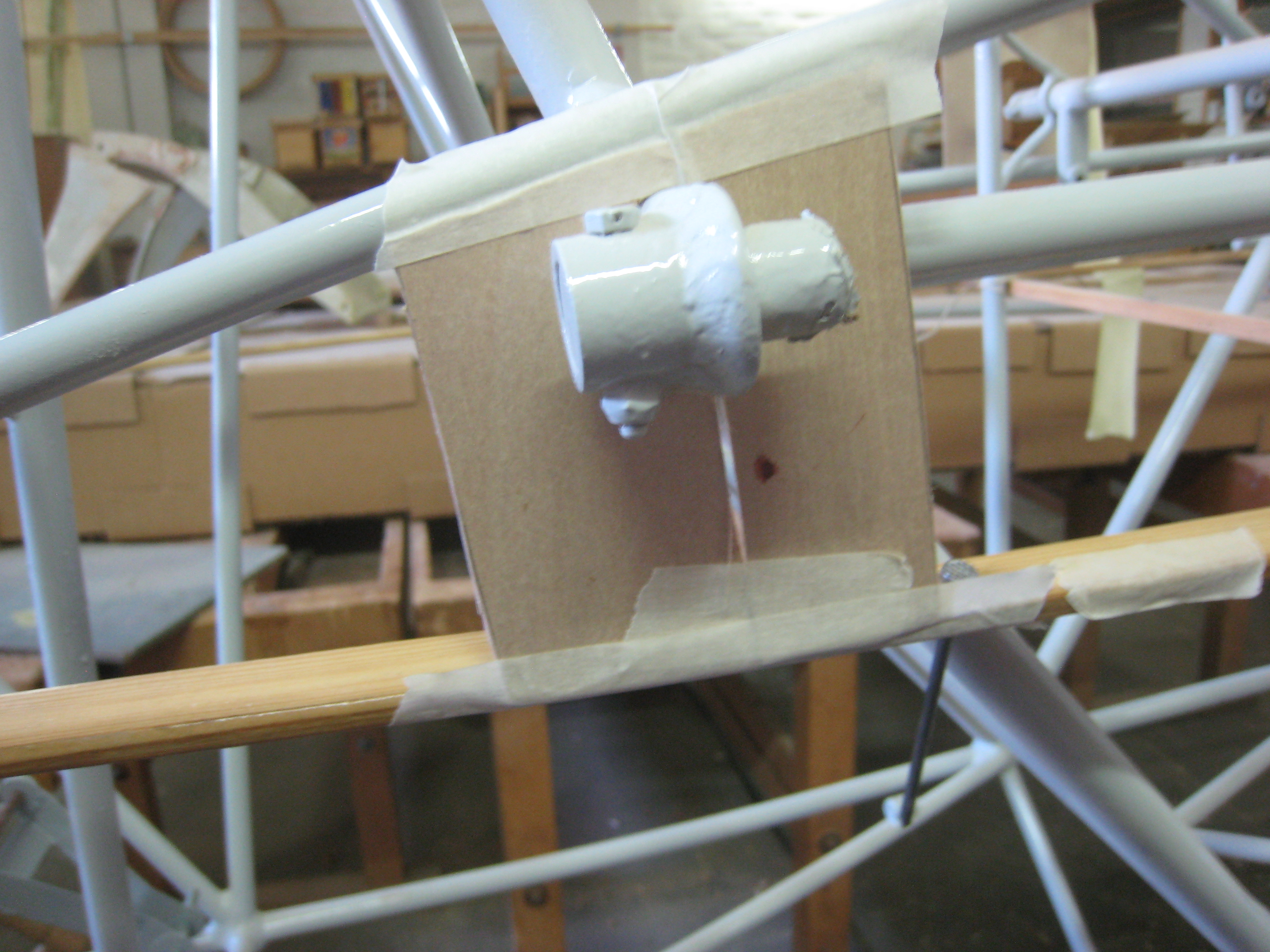

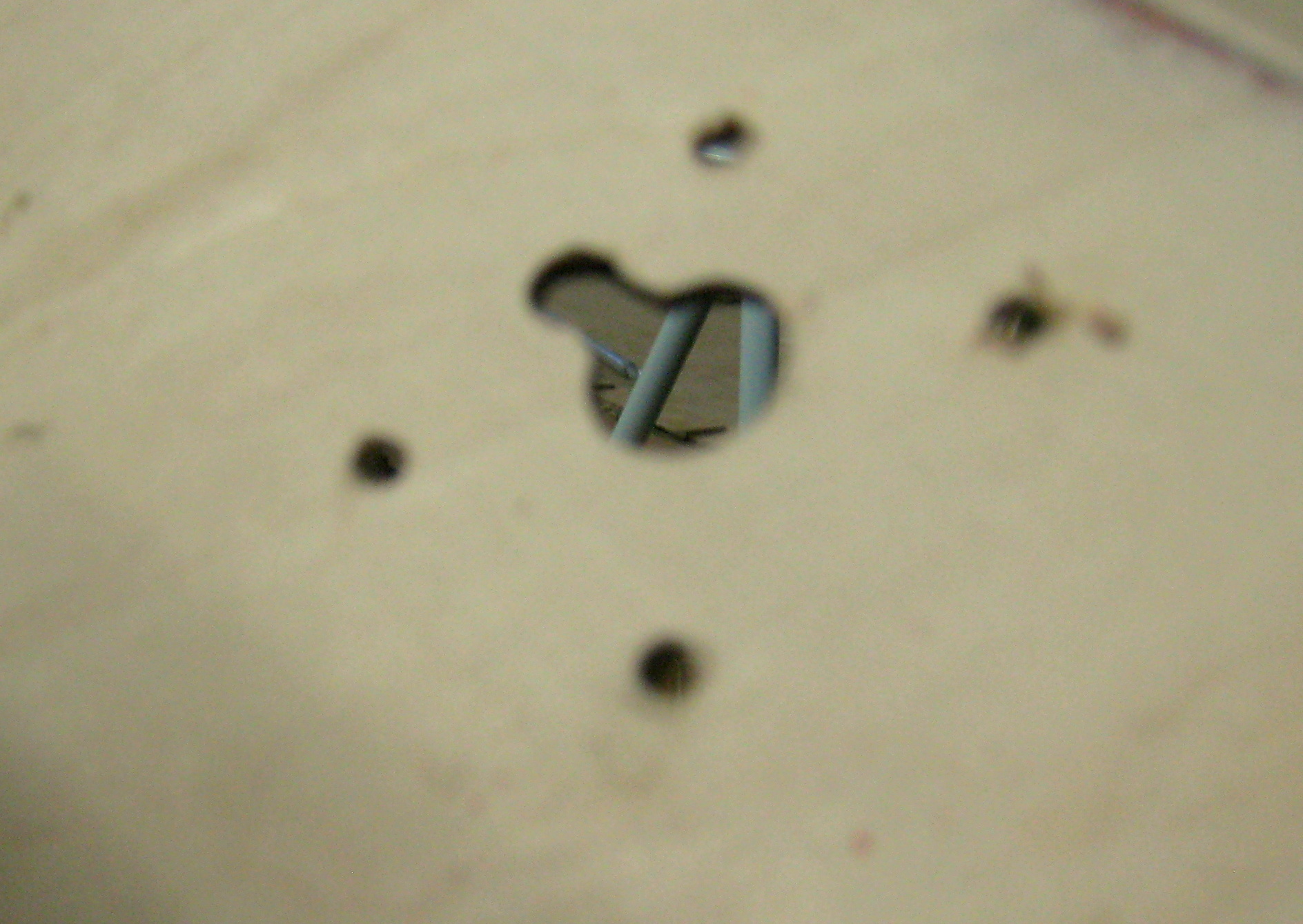

Die letzten Arbeiten vom Donnerstag, den 12.09.2019

Neben der Montage der Lagerungspunkte (Knickstützen) für die Höhenrudersteuerstange wurden heute im Wesentlichen Putzarbeiten gemacht, d.h. die am letzten Donnerstag eingeklebten Bauteile wurden verschliffen.

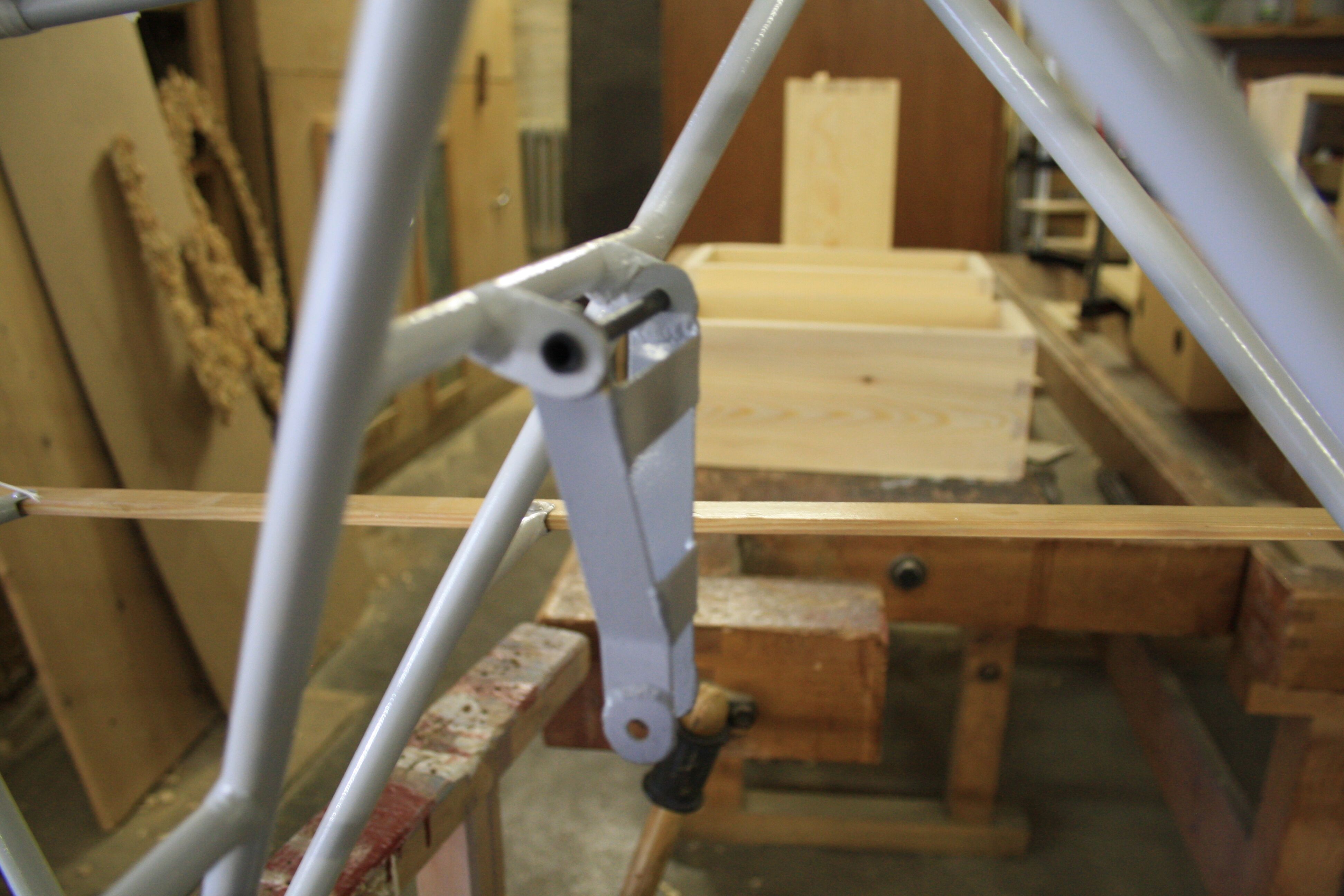

Die drei Knickstützen der Höhensteuerstange wurden final mit Unterlegscheiben und Splinte montiert. Die angerosteten Montagestifte (Rohr) wurde abgeschliffen und prüniert.

Die drei Knickstützen der Höhensteuerstange wurden final mit Unterlegscheiben und Splinte montiert. Die angerosteten Montagestifte (Rohr) wurde abgeschliffen und prüniert.

Bei einem der unterschiedlich langen Montagestifte war die normale Unterlegscheibe zu dick. Mit einem Holzstück und einer darin eingefügten Schraube wurde die Unterlegscheibe aufgenommen und an der Schleifscheibe auf die notwendige Stärke abgeschliffen.

Bei einem der unterschiedlich langen Montagestifte war die normale Unterlegscheibe zu dick. Mit einem Holzstück und einer darin eingefügten Schraube wurde die Unterlegscheibe aufgenommen und an der Schleifscheibe auf die notwendige Stärke abgeschliffen.

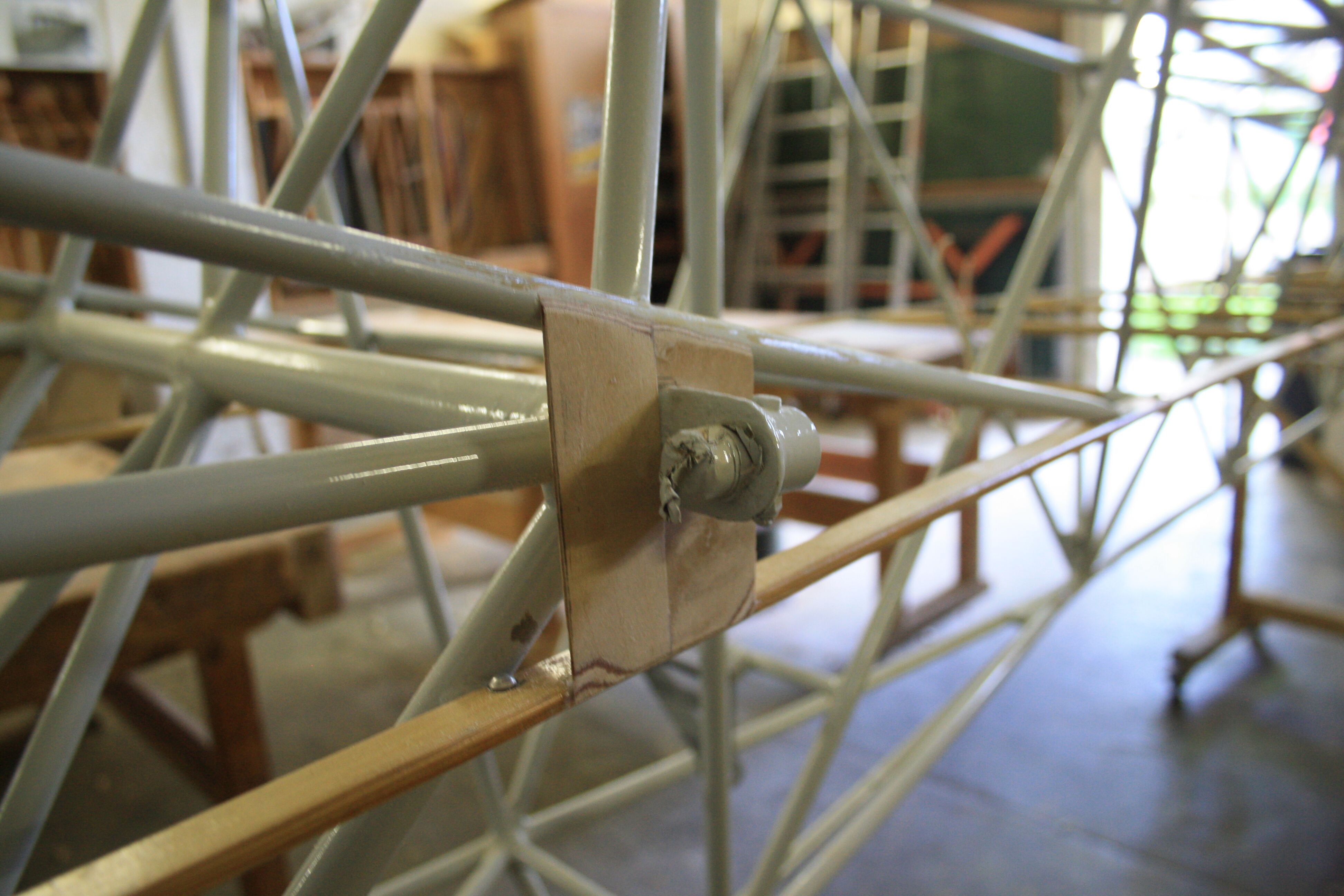

Die Sperrholzstücke an den hinteren Querkraftbolzen wurden an den Verklebungsstellen und gegenüber den Formleisten geschliffen.

Die Sperrholzstücke an den hinteren Querkraftbolzen wurden an den Verklebungsstellen und gegenüber den Formleisten geschliffen. Ebenso geschah dies mit den Klebestellen der seitlichen Verkleidungen und der vorderen Verkleidung. Kleine Unebenheiten , bzw. Vertiefungen wurden ausgespachtelt.

Ebenso geschah dies mit den Klebestellen der seitlichen Verkleidungen und der vorderen Verkleidung. Kleine Unebenheiten , bzw. Vertiefungen wurden ausgespachtelt.  Zum Abschluss kommt der Rumpf dann immer wieder auf sein Ablagegestell.

Zum Abschluss kommt der Rumpf dann immer wieder auf sein Ablagegestell.

Lasse zeigte mir dann noch eine von ihm ausgearbeitete Neufassung unseres Projektbloges, der demnächst zu besuchen ist ….. 🙂 Kleine Abstimmungen sind noch nötig ….

Nächsten Donnerstag werden wir den Spachtel verschleifen und kleine Anpass- und Ergänzungsarbeiten am Rumpf, den Sitzen, sowie der hinteren Bodenplatte vornehmen.

******************************************************************

Nach diesem Arbeitsplan geht es weiter:

Einkleben der Verstärkungsleisten unter dem hinteren Sitz.Einbau einer Leiste an der vorderen Sitzschale vorn.Einpassen von Zusatzhölzern an den Befestigungspunkten des hinteren Sitzes.Einbau einer Haltestange für das Drehen des RumpfesEinbau des Befestigungsbleches für die Antenne auf dem Baldachien.Vernieten der seitlichen und oberen Formleisten am Rumpf.Einkleben der Abdeckungen an den hinteren Querkraftbolzen und an den Seitenteilen im Cockpitbereich.Putzen der Klebsstellen und Montage der Halterungen für die Höhensteuerstange, Spachteln der Fehlstellen.- Verschleifen der Spachtelungen

- Bodenplatte vor dem hinteren Sitz

- Restarbeiten an den Sitzen.

- Einbau von Kufe und Rad.

- Montage der Steuerung.

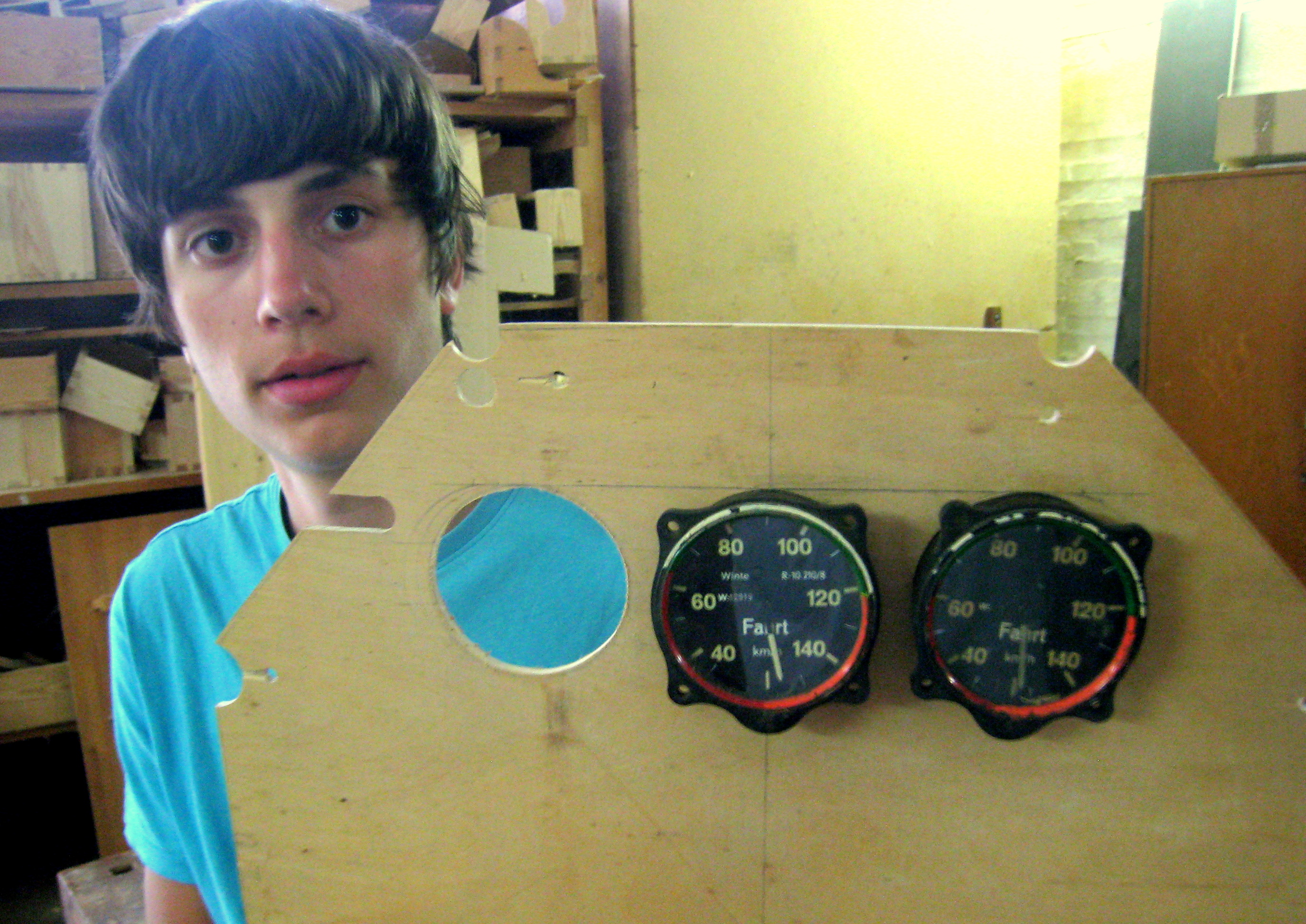

- Weiterarbeit an den Instrumentenbrettern

- Fortsetzung des Bespannens von den Querrudern

- Bespannen des Höhenruders

- Bespannen des Seitenruders

Danke für das Verfolgen unseres Projektes 🙂

__________________________________________________________________________

Das zur Verfügung stehende Geld ist leider verbraucht. Über Spenden, auch kleinerer Art, würden wir uns sehr, sehr freuen, damit das Projekt daran nicht scheitert.

Das Spendenkonto für das Projekt wird von der Freien Waldorfschule Braunschweig e.V. geführt. Spendenbescheinigungen werden ausgestellt, wenn die Anschrift bekannt ist.

- GLS-Bank

- IBAN DE39 4306 0967 0015 9927 00

- BIC GENODEM1GLS

Bitte alle Spenden mit der Zweckbestimmung “Bergfalke” versehen und mir bitte auch mitteilen. DANKE b.junker@daec.de

—————————————————————————————————————–

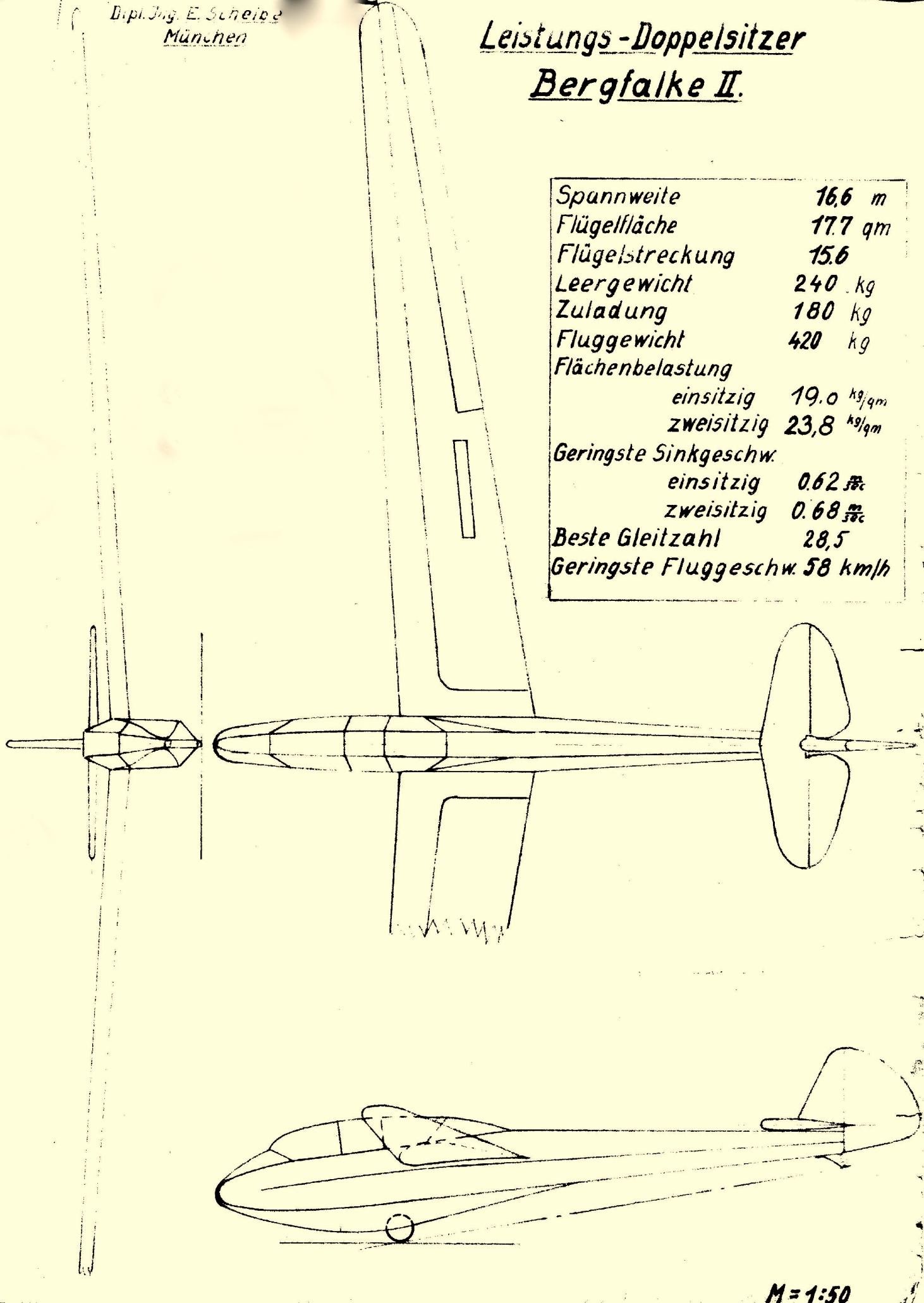

Zum Projekt

Das 64 Jahre alte historische Schulsegelflugzeug Bergfalke II wird mit Hilfe von Schülern im Rahmen eines Schulprojektes an der Freien Waldorfschule Braunschweig sowie unter zeitweiser Mitarbeit von Schülern der Heinrich Büssing Berufsschule in Braunschweig restauriert.

_________________________________________________________________________

Das Projekt ist eine private Initiative aus der ehrenamtlichen Mitarbeit im Bundesausschuss KULTUR vom Deutschen Aero Club e.V. (DAeC).

https://www.daec.de/verband/ausschuesse/hauptseite-ba-kultur

Der Bundesausschuss Kultur wurde von Gerhard Allerdissen im April 2015 gegründet. Er war der Initiator der Unterschutzstellung historischer Luftfahrzeuge als Denkmal und regte auch die Charta von Braunschweig an.

Gerhard Allerdissen verstarb am 12. September 2017

Gerhard Allerdissen verstarb am 12. September 2017

_________________________________________________________________________

Veröffentlichungen durch Medien:

Juli 2017 : Gedanken und Artikel zum Erhalt von mobilen historischem Kulturgut sind in der Ausgabe 2/2017 der Fachzeitschrift RESTAURATOR im HANDWERK nachzulesen.

http://www.restaurator-im-handwerk.de/fileroot/rih22017web-kl.pdf

Da geht es nicht nur um Flugzeuge, sondern um alle technischen Verkehrsmittel, die der Mensch geschaffen hat. Hier der Link zu der Kopie eines Artikels über das mobile Kulturgut Luftfahrzeug:

Achtung: Durch Umstellung der Internetpräsentation des DAeC ist dieser Beitrag im immer noch nicht lesbar. Abhilfe soll hoffentlich noch folgen…. :-(((

Februar 2017: Die Sinnhaftigkeit der flugfähigen Erhaltung von historischen Flugzeugen wird in Artikeln der Zeitschrift MONUMENTE der Deutschen Stiftung Denkmalschutz erläutert.

http://www.monumente-online.de/de/ausgaben/2017/1/Interview/Interview.php#.WJMurPJSFVJ

In der Dezember-Ausgabe 2016 des AEROKURIER wurde über unser Projekt berichtet:

In der Braunschweiger Zeitung wurde das Projekt schon 2015 vorgestellt:

_________________________________________

Für das Schulprojekt Bergfalke werden weitere Institutionen und Privatpersonen gesucht, die diese Restaurierung unter Einbindung von Schülern, förderungswürdig erachten und mit Finanz-, Sachmittel und Dienstleistungen unterstützen möchten.

Das zur Verfügung stehende Geld ist leider fast verbraucht. Über Spenden würden wir uns sehr freuen.

Das Spendenkonto für das Projekt wird von der Freien Waldorfschule Braunschweig e.V. geführt.

- GLS-Bank

- IBAN DE39 4306 0967 0015 9927 00

- BIC GENODEM1GLS

Alle Spenden bitte mit der Zweckbestimmung “Bergfalke” versehen.

Die Spender erhalten eine steuerlich absetzbare Spendenbescheinigung, wenn ihre Anschrift bekannt ist.

Ich bitte um ein kurze Mitteilung, wenn eine Spende eingezahlt wurde. (b.junker@daec.de)

Falls Sie das Projekt mit einer Sachspende unterstützen wollen, bitte ich um eine Nachricht.

Text- und Projektverantwortlich: Bernd Junker ; b.junker@daec.de ; 0531 2361050 ; 0177 2361050

_________________________________________

Das Projekt wurde bisher mit Geldzuwendungen, Materiallieferungen und Dienstleistungen unterstützt durch:

- Private Spender

- Prof. Dietrich Hummel (Arbeitskreis Braunschweiger Luftfahrtgeschichte e.V.)

- Friedrich Franzmeyer (Arbeitskreis Braunschweiger Luftfahrtgeschichte e.V.)

- Renate und Dieter Smala-Stiftung (treuhänderisch verwaltet durch die Bürgerstiftung Braunschweig)

- Sandro Rutz (Besitzer einer LOM 57 „Libelle“ (DDR-Produktion))

- Mario Selss (Besitzer mehrerer historischer Flugzeuge)

- Jürgen Dreyer (Besitzer mehrerer historischer Flugzeuge)

- Akademische Fliegergruppe Braunschweig

- Ausbildungsverbund der Wirtschaftsregion Braunschweig/Magdeburg

- DLR Deutsches Zentrum für Luft- und Raumfahrt

- Fa. ALZ Auto Lackier Zentrum GmbH in Braunschweig

- Fa. Klamroth & Schwarz Metallbau GbR in Braunschweig

- Fa. Messer Cutting Systems GmbH

- Fa. Streiff & Helmold GmbH in Braunschweig

- Fa. Hilker Verpackungen in Braunschweig

- Fa. beju-technik in Braunschweig

- Fa. Plandienst

- Fa. IRSA Lackfabrik Irmgard Sallinger GmbH

- Fa. Swix-Sport GmbH (ToKo)

- Fa. Linde – Gas

- Fa. W. Max Wirth Kunststoff-Erzeugnisse

DANKE

für die Anerkennung dieses Schulprojektes und für die geleisteten Unterstützungen.

____________________________________________________

Der Anstoß zu diesem Projekt war der Nachklang durch das Verfassen der „Charta von Braunschweig“.

Über die „Charta von Braunschweig“ informieren Sie sich bitte unter dem Link:

https://www.daec.de/fileadmin/user_upload/files/2015/Charta_von_Braunschweig.pdf

In der von der FAI ( Fédération Aéronautique Internationale ) ratifizierten „Charta von Braunschweig“ sind die international verbindlichen Grundlagen für den fliegerischen Erhalt historischer Flugzeuge niedergeschrieben.

____________________________________________________

Das Schulprojekt

Hier ist der Bergfalke II von Christian Hülsheger aus Dülmen zu sehen, der uns freundlicherweise diese Bilder zur besseren Betrachtung eines Bergfalken II, zur Verfügung gestellt hat. Auch dieses Flugzeug wurde durch eine hervorragend gelungene Restaurierung vor der Vernichtung gerettet.

So ähnlich wird auch unser Bergfalke II mal aussehen.

Zur Restaurierung des Bergfalken II

So fing dieses Projekt an:

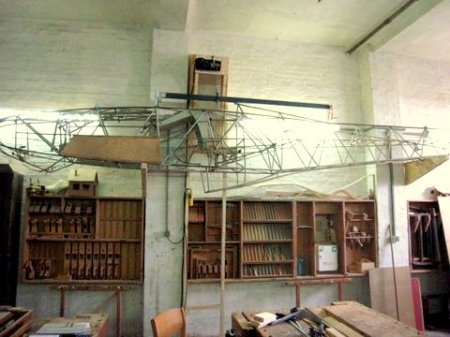

Das zweisitzige Schulflugzeug Bergfalke (Baujahr 1955) wurde nach 24 jährigen intensivem Vereinseinsatz vor 40 Jahren beim Aero-Club Braunschweig außer Dienst gestellt, ging in die sicheren privaten Hände von zwei Vereinsmitgliedern und sollte im Laufe der Zeit eigentlich grundüberholt werden. 2015 wurde aus wärmetechnischen Gründen die Decke der Werkstatt der Segelflugsparte des Aero-Club Braunschweig saniert. Die immer noch an der Decke hängenden Bauteile des Flugzeuges waren nun im Wege. Die Restaurierung des alten Bergfalken war leider nicht viel weiter vorangekommen. Die Verschrottung oder ein Verschenken wäre der nächste Weg gewesen.

40 Jahren lang hing der „abgelederte“ Bergfalke wohlverwahrt unter der Werkstattdecke der Segelflugsparte vom Aero-Club Braunschweig.

40 Jahren lang hing der „abgelederte“ Bergfalke wohlverwahrt unter der Werkstattdecke der Segelflugsparte vom Aero-Club Braunschweig.

Der Rumpf besteht aus 0,5 mm dünnen Stahlrohren und die Flügel und Leitwerke sind aus Holz gefertigt. Im flugfertigen Zustand ist alles mit Stoff bespannt.

Die Flügel und die Leitwerke waren gut und trocken an der Werkstattdecke eingelagert.

Die Flügel und die Leitwerke waren gut und trocken an der Werkstattdecke eingelagert.

Um das historische Flugzeug zu erhalten und den Inhalt der durch die FAI international anerkannten „Charta von Braunschweig“ auch hier in Braunschweig mit Leben zu füllen, wurden die hiesigen Schulen angeschrieben, um durch ein Schulprojekt die Restaurierung dieses Flugzeuges mit Schülern durchführen zu können.

Dabei soll den Schülern Einblicke und Fertigkeiten in die alte Handwerkstechnik des Flugzeugbaus in Gemischtbauweise (Holz und Stahlrohr), durch tätige Mitarbeit unter der Anleitung erfahrener Werkstattleiter, vermittelt werden.

Das eigentliche Ziel des Projektes, neben dem Wiederaufbau dieses historischen Flugzeuges, soll für die Schüler das Kennenlernen der Handwerkstechniken im historischen Flugzeugbau sowie das Durchhalten des manchmal mühsamen Weges, sein.

Die Notwendigkeit von Verständnis und Ausdauer, die Bereitschaft zum Lernen von gemachten Fehlern, die Sorgfalt bei der Tätigkeit der Restaurierung und die Bedeutung der Zuverlässigkeit in der Ausführung der Arbeiten sollen vermittelt werden.

Durch das große Interesse an der Umsetzung und besonders den mit praktischen Ausbildungsinhalten versehenen Lehrplänen der Schule sowie auch der Möglichkeit der Nutzung eines großen Werkraumes wird das Projekt an der Freien Waldorfschule in Braunschweig durchgeführt. Die Schule befindet sich auf dem Gelände und in den Gebäuden des alten Flughafens Broitzem …. welch ein Bezug zur Flugzeugrenovierung.

Ebenso konnte erfolgreich um die Mitarbeit der Heinrich-Büssing Berufsschule in Braunschweig geworben werden. Die Fähigkeiten und dortigen Lernziele im Umgang mit Metall werden für die Realisierung des Projektes benötigt, der Anhänger wird dann die große Aufgabe sein.

Das Schüler-Team an der Waldorfschule bestand im Januar 2016 aus :

Jonas Julian Norman Rico

und seit März ist auch ein zweiter Jonas dabei.

und nach Ostern ist Lucas dazugekommen

Herzlich Willkommen im Projekt

Das Schulprojekt wurde in der Presse bereits 2015 vorgestellt:

Am 15. Januar 2016 konnte nach einer Planungs- und Abstimmungsphase mit den Arbeiten begonnen werden.

Die Vorarbeit

Das Flugzeug besteht aus dem aus Metallrohren gefertigten Rumpf sowie den aus Holz gebauten Flügeln und den Seiten- und Höhenleitwerksteilen. Der Rumpf ist im Wesentlichen das Teil, was in der Waldorfschule bearbeitet werden kann. Die Flügel werden in der Werkstatt des Braunschweiger Aeroclubs renoviert. Dazu ist in der Schule kein geeigneter und abgesicherter Raum vorhanden. Die Leitwerksteile werden vielleicht auch in die Werkstatt der Waldorfschule kommen, z.B. für das Bespannen..

Damit der Rumpf während der übrigen Werkstunden nicht die Werkstatt belegt, musste zuerst eine Vorrichtung gebaut werden, um den Rumpf störungsfrei lagern zu können.

An dieser Wand soll der Rumpf gelagert werden.

An dieser Wand soll der Rumpf gelagert werden.

Dazu wurde ein solider Kran aus Holzlatten, Tischlerplatten, Spanplatten und diversen Metallwinkeln, Schrauben, Bolzen und einer gespendeten elektrischen Winde hergestellt .

Aus der vorgefertigten 1:1 Zeichnung werden die Maße für den Wandkran abgenommen.

Das Krangestell lässt sich schon erahnen. Herr Hesse, Werklehrer der Waldorfschule, ist mit dabei und achtet auf den korrekten Bau.

Mit sehr soliden Dübeln wurde der Kran an der Werkstattwand befestigt. Ebenso wurden zwei wegklappbare stabile Auflagevorrichtungen gebaut und an die Wand geschraubt. Zwei in der Schule vorhandene Böcke für die arbeitsgerechte Lagerung des Rumpfes erhielten Rollen zur besseren Positionierung in der Werkstatt. Der Rumpf wiegt ca. 65 kg.

3. Februar 2016

Nach Fertigstellung des sehr erfolgreich von den Schülern absolvierten ersten gemeinsamen Arbeitsabschnittes, der Herstellung des Wandkranes und der Vorrichtungen zum Lagern des Rumpfes, konnte am 2. Februar der Rumpf des Bergfalken aus den Räumen des Aero-Clubs in die Waldorfschule geschafft werden und lagert nun an der Wand im Werkraum.

Da hängt er nun und wartet auf die weitere Bearbeitung:

Jetzt gibt es viel zu tun, so zum Beispiel :

- Ausbau aller Steuerungsteile und der Konturholzleisten

- Entlacken der Steuerungsteile und der Konturholzleisten

- Lackieren der Steuerungsteile

- Einbau neuer Lagerungen in die Steuerungsteile

- Überholung der Sitze und Fussbretter

- Entlackieren und Neulackieren des Rumpfgerüstes

- Einbau der Steuerungsteile und der Holzteile

- Bespannen des Rumpfes incl. Spannlack

- Montage der Kufenelemente und des Rades

- Lackierung

Beginn der Arbeiten am Flugzeug

12. Februar

Die Dokumentation der im Rumpf verbauten Steuerungsteile sowie danach deren Ausbau und die Entfernung der formgebenden Seitenleisten werden durchgeführt.

Zum Entfernen der Seitenleisten aus Holz werden die Nietköpfe einseitig abgefräst.

Zum Entfernen der Seitenleisten aus Holz werden die Nietköpfe einseitig abgefräst.

Der Werklehrer, Herr Hesse, hilft und schaut, dass es gut wird.

Dann wird der Niet ausgebohrt.

Dann wird der Niet ausgebohrt.

Ein Durchschlagen oder Durchdrücken ging nicht … 😦

Alles mühsam, aber erfolgreich.

15. Februar

Fast alle formgebenden Holzleisten, hier eine Seitenleiste im Bild, sind nun abgebaut und werden im nächsten Schritt von der Farbe befreit und in Sichtholzausführung mit Klarlack aufgearbeitet. Die im Bild zu sehenden, aus dem Gestell herausragenden Stützleisten (Holz) von den Randformleisten, wurden inzwischen auch schon entfernt.

Fast alle formgebenden Holzleisten, hier eine Seitenleiste im Bild, sind nun abgebaut und werden im nächsten Schritt von der Farbe befreit und in Sichtholzausführung mit Klarlack aufgearbeitet. Die im Bild zu sehenden, aus dem Gestell herausragenden Stützleisten (Holz) von den Randformleisten, wurden inzwischen auch schon entfernt.

Bei der engagierten Arbeit wurde von den Jungs beinahe der Beginn der nächsten Stunde -> Mathe verpasst. …. 🙂

19. Februar

So wie geplant, konnten die vorgesehenen Arbeiten durchgeführt werden:

- Fortsetzung des Abbaus der oberen formgebenden Holzleiste.

- Beginn der Farbentfernung von den ausgebauten Randformleisten.

- Reinigung der Rohre von Anbindungsresten an den Stellen der Stützleistenbefestigungen.

- Beginn mit dem Ausbau der Steuerungsteile.

Mit heißer Luft wird die Farbe von den Randleisten erweicht und mit dem Spachtel abgehoben.

Mit heißer Luft wird die Farbe von den Randleisten erweicht und mit dem Spachtel abgehoben.

Mit Sandpapier erhalten die Leisten dann wieder eine Holzoptik, die mit Lack konserviert wird.

Das Ausbauen der Steuerungsteile ist zum Teil eine fummelige Arbeit. Die Splinte sind aus den Kronenmuttern zu entfernen.

Das Ausbauen der Steuerungsteile ist zum Teil eine fummelige Arbeit. Die Splinte sind aus den Kronenmuttern zu entfernen.

22. Februar

- Fortsetzung der Farbentfernung

- Fortsetzung des Ausbaus der Steuerungsteile

So haben wir es heute am Montag auch gemacht. Bis auf drei noch widerspenstige Bauteile ist der Ausbau der Steuerung fast abgeschlossen.

Das Entlacken und Schleifen der Holzleisten geht am Mittwoch (Sondertag … vielleicht auch bald normal im Projekt) weiter. Diese Holzarbeit ist dann auch der Übergang zum Rippenbau und den Schäftübungen am Sperrholz.

24. Februar

- Entlacken und Schleifen der Holzleisten.

- Ausbau der restlichen Steuerungsteile.

Mit reduzierter Mannschaft konnte nicht alles so geschafft werden, wie geplant, da auch restliche Steuerungsteile sich zum Teil nicht so leicht entfernen ließen, wie gedacht.

Alle Steuerungsteile wurden in Anordnung hingelegt und in einem Plan aufgezeichnet.

Die vor dem Ausbau aufgebrachten Aufkleber wurden entfernt und mit beschrifteten und mit Draht an den einzelnen Steuerungsteilen angebundenen Anhängern, versehen.

Die Dokumentation für den späteren Einbau ist nun vorhanden.

26. Februar

- Entlacken und Schleifen der Holzleisten.

- Auftragen von Farbentferner auf den Steuerungsteilen.

- Herstellung von Filzringen für die neuen Lager

Es wurde eine kleine Einführung in den kommenden Rippenbau gegeben und Baubeispiele gezeigt. Zur Vorbereitung dieser Arbeit werden in den nächsten Wochen sogenannte Nagelbretter hergestellt. Dies sind Bretter, in denen Nägel entlang der Rippenkontur gesetzt sind, damit dagegen formgenau die Kiefernleisten angelegt werden können. Mehr dazu, wenn es mit den Holzarbeiten los geht.

Die Arbeit unter Punkt 1 wird uns auch noch nächste Woche verfolgen. Da müssen wir halt durch, damit es gut wird.

Punkt 2 wurde durchgeführt. Das Abkratzen und dann das Strahlen erfolgt nächste Woche.

Bei Punkt 3 wurde geübt und leider festgestellt, dass das größte vorhandene Locheisen noch nicht groß genug war 😦 —> Montag neuer Anlauf mit anderem Werkzeug.

29. Februar

- Entlacken und Schleifen der Holzleisten.

- Abbürsten der gelösten Farbteile

- Herstellung von Filzringen für die neuen Lager

… mehr geschafft als gedacht. Die Fertigung der Nagelbretter konnte wegen ausgebliebener Vorarbeit durch Materialmangel noch nicht begonnen werden. Das Entfernen der angelösten Farbe geht bis jetzt zufriedenstellend.

Eine neue Entscheidung:

Das Stahlrohrgerüst wird selbst entlackt und neu grundiert und lackiert.

Die relativ guten Erfahrungen mit dem Abbeizen der Steuerungsteile und das derzeit fehlende Geld für eine Fremdvergabe gab den Entscheidungsanstoß. Der Vorteil ist auch eine Schonung des Rohrgestells, bedeutsam geringere Logistikarbeit mit Vorbesprechungen, Transport des Rumpfgerüstes sowie das Wegfallen der nicht einfachen Beschaffung des speziellen Strahlgutes aus Kunststoffgranulat. Zudem steht auch die Unsicherheit des wirklich guten Gelingens im Rahmen der geplanten Kosten im Raum.

Das Auftragen des Abbeizers wird aber nicht von den Schülern gemacht. Dies wird durch die Restauratoren selbst an einem Freitagnachmittag durchgeführt. Die Chemie kann dann auf dem Rumpfgerüst über das Wochenende wirken. In den weiteren Arbeitsstunden wird die gelöste Farbe abgezogen, die Rohre gereinigt und mit einer Grundierung geschützt. Wir werden uns von vorne nach hinten und vielleicht gleichzeitig von hinten nach vorn durchwurschteln.

Etwas mühsam … aber wir schaffen das … mit sturer Ausdauer geht alles … 🙂

2. März

- Entlacken und Schleifen der Holzleisten.

- Fertigung einer Ablage für die Leitwerke.

Abweichend vom Plan wurde heute neben dem Entlacken der Holzteile eine Ablagevorrichtung gebaut und auf einem Schrank festgeschraubt, auf dem die zu reparierenden Leitwerksteile gelagert werden können.

Eine kleine Präsentationswand gibt Besuchern Auskunft über das Projekt

4. März

- Entlacken und Schleifen der Holzleisten.

- Entlacken und Feinschleifen der Steuerungsteile

- Auftragen vom Abbeizer auf das Rumpfgerüstes (ohne Schüler).

Die Kontur-Holzleisten sind nun alle entlackt und geschliffen und bereit zur Lackierung. Das Entlacken der Steuerungsteile, nach dem Auftrag des Abbeizers, geht hervorragend. Mit dem Einsatz von Schleifpad und rotierender Messingbürste sehen die Bauteile wie neu aus.

Mit einem fast 150jährigen 2-Mann Team wurde nach dem Verlassen der Schüler das Rumpfgerüst mit Abbeizer eingestrichen. Eine stinkende Angelegenheit und arbeitstechnisch tröge langweilig, aber zu zweit war das dann, verbunden mit nettem „Klönschnack“, erträglich. Danke Manfred und willkommen im Projekt!

Dieser neue Projektpartner von Braunschweiger Aero-Club hat Bauerfahrung von Holzsegelflugzeugen und vielen Modellflugzeugen. Damit haben wir einen für die zukünftigen Holzarbeiten kompetenten Mitstreiter im Boot.

Besuch hatten wir heute auch von einem Mitglied des Braunschweiger Anti-Rost Vereins.

Am 2. März wurde in dem Braunschweiger Verein „Anti-Rost“ das Schulprojekt vorgestellt und es fand ein Gedankenaustausch über eventuelle gemeinsame weitere Aktivitäten um das Thema „Jugendliche und Senioren arbeiten zusammen in einem Projekt“ statt. Konkrete Vorstellungen liegen vor.

Die Einbindung, Beschäftigung und Ausbildung von Jugendlichen, auch aus der Gesellschaft der Flüchtlinge, in einer von Schule und Vereinszugehörigkeit unabhängigen Arbeitsgruppe ist angedacht.

Dies ist aber im wesentlichen eine Frage der politisch gesellschaftlichen Unterstützung durch entsprechende Institutionen aus der Stadt, die diese Projekterweiterung ermöglichen könnten.

!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!

7. März

- Entlacken vom Rumpf und den Steuerungsteilen

- Entlacken von Holzteilen

Wie geplant, so wurde gearbeitet. Wir haben jetzt Verstärkung von zwei weiteren Fliegerkameraden aus dem Braunschweiger Aero-Club bekommen.

Lutz und Rolf, herzlich willkommen im Projekt.

Die Farbentfernungsarbeiten an der Steuerung und besonders am Rumpfgerüst werden uns die nächsten Tage und Wochen noch reichlich beschäftigen. Eine blöde Arbeit ……..

Parallel dazu wird der Rippenbau mit den Nagelbrettern vorbereitet und bald kann mit Verleimungs- und Rippenbauübungen auch begonnen werden.

>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>><<

9. März

- Entlacken vom Rumpf und den Steuerungsteilen

- Lackieren der Holzteile

- Entlacken von den aus Holz bestehenden Sitzen und Bodenbrettern

Wie geplant, so wurde gearbeitet.

Ein neuer Schüler – Jonas – hat sich der Gruppe angeschlossen. Es bleibt aber bei der Zahl von 5 Schülern, da ein Schüler leider schon lange nicht mehr teilnimmt.

Nun haben wir durch die hilfreichen Mitglieder des Braunschweiger Aero Clubs eine gemischte Mannschaft aus Alt und Jung.

Nun haben wir durch die hilfreichen Mitglieder des Braunschweiger Aero Clubs eine gemischte Mannschaft aus Alt und Jung.

Schön, dass es bei den Senioren viel zu erzählen gibt, da wird die Mühe der Farbentfernung am Rumpfgestell vielleicht nicht so bemerkt …

Vorschläge, diese Arbeit in die JVA (Justizvollzugsanstalt) Rennelsberg abzugeben, kamen dann aber doch ….

Der Aufdruck auf der Abbeizerdose verspricht 15 Farbschichten mit einem Rutsch zu erledigen. Uns würde es schon gefallen, wenn wenigsten zwei Schichten abgingen ….

Merke: Werbung ist halt immer ein Blendwerk der Hölle ….

Es muss bei fast allen Rohren nochmal nachgebeizt werden.

Die Steuerungsteile werden auch noch entlackt. Der Einsatz von Maschinen ist immer beliebt. Wie ging das bloß vor 60 Jahren, als derartige Geräte noch nicht verfügbar waren?

Die Steuerungsteile werden auch noch entlackt. Der Einsatz von Maschinen ist immer beliebt. Wie ging das bloß vor 60 Jahren, als derartige Geräte noch nicht verfügbar waren?

Die abgeschliffenen Holzleisten der Rumpfverkleidung wurden lackiert.

Die abgeschliffenen Holzleisten der Rumpfverkleidung wurden lackiert.

Das Leben eines Pinsels kann auch hart sein …………………..

Zum Trocknen wurden die sehr langen Leisten an einer vorher installierten Wäscheleine aufgehängt.

Zum Trocknen wurden die sehr langen Leisten an einer vorher installierten Wäscheleine aufgehängt.

Am Abschluss der Arbeiten war der Rumpf wieder in seiner Wandposition, hier mit einigen zum Trocknen des Lackes aufgehängten Holzteilen.

An den Rohren sieht man schon etwas den Fortschritt der Farbentfernung.

An den Rohren sieht man schon etwas den Fortschritt der Farbentfernung.

>>>>>>>>>>>>>>>>>>>>>><<<<<<<<<<<<<<<<<<<

11. März

Entlacken vom Rumpf und den Steuerungsteilen.

- Schleifen der Holzteile.

- Auftragen von Abbeizer auf den aus Holz bestehenden Sitzen und Bodenbrettern.

- Auftragen von Abbeizer nach Unterrichtsschluss auf die nachzubearbeitenden Bereiche.

Wie geplant, so wurde gearbeitet.

Wir haben dazugelernt, dass ein nochmaliges Auftragen des Abbeizers das Säubern der Rohre sehr vereinfacht. Abstrahlen der Reste mit feinsten Mitteln ist zu aufwendig. Dennoch wird es noch ein mühsamer Weg werden, bis das Rumpfgerüst entlackt ist. Die Arbeit geht aber mit dem Oldie-Team und den Schülern noch gut gelaunt voran. Von den Senioren wird eine sehr gute Durchhaltestimmung ausgestrahlt.

Die nächste Woche sollen dann bereits sauber entlackte Abschnitte mit Grundierung geschützt werden.

>>>>>>>>>>>>>>>>>>>><<<<<<<<<<<<<<<<<<<<<<<<<<<

14.03.

- Entlacken vom Rumpf und den Steuerungsteilen.

- Entlacken der aus Holz bestehenden Sitzen und Bodenbrettern.

Wie geplant, so wurde gearbeitet.

Die Entlackung der Steuerungsteile ist abgeschlossen und die Bauteile werden nun extern lackiert.

Ein weiterer, sehr an der Restaurierung interessierter Senior ist heute im Projekt eingestiegen und hat fleißig Farbe mit abgekratzt.

Jürgen, herzlich willkommen im Projekt.

>>>>>>>>>>>>>>>>>><<<<<<<<<<<<<<<<<<<<<<<<<<<<

16.03.

- Entlacken vom Rumpf.

- Auftrag von Grundierung auf die entlackten Bereiche des Stahlrohrgerüstes.

Ganz so wie geplant konnte heute nicht gearbeitet werden, da die Schüler fehlten. Da wurde wohl letztens von uns nicht richtig zugehört ……

So wurde mit 4 Senioren eifrig weiter die Farbe vom Rumpfgerüst gekratzt und die schon perfekt gereinigten Rohre wurden mit einer Grundierung geschützt. Die Steuerungsteile wurden ebenso grundiert.

Diese Sektion vom Rumpfgerüst ist entlackt und mit Grundierung geschützt.

Diese Sektion vom Rumpfgerüst ist entlackt und mit Grundierung geschützt.

Die grundierten Steuerungsteile hängen zum Trocknen auf der Wäscheleine.

Die grundierten Steuerungsteile hängen zum Trocknen auf der Wäscheleine.

Nun geht es für zwei Wochen in die Ferien :-)) Neben den Schülern kommen die Senioren nun auch mal wieder in den „Genuss“ der Osterferien….. :-)) Am 4. April geht die Renovierung weiter.

>>>>>>>>>>>>>>>>>>>><<<<<<<<<<<<<<<<<<<<<<<<<<

04.04.

Die Osterferien waren schön :-))

- Entlacken vom Rumpf.

Heute nur weiteres Abkratzen und Abschleifen des alten Lackes. Ziel ist es, am Freitag wieder ein definiertes Stück Rohrgestell zum Grundieren fertig zu haben. Über das Wochenende kann der Lack gut härten und der „Duft“ verschwindet.

Eine neue Front beim Entlacken wurde aufgemacht. Wegen des Personalgedränges wurde auch vorne entlackt. Das wird den Vorteil erbringen, dass beim Lackieren dann die beiden Enden des Rumpfgerüstes lackiert sind und der Rumpf dann dort auf Auflagern gedreht werden kann. Es ist immer wieder erstaunlich und etwas ärgerlich, welche Stellen beim Lackieren eines Rohrgestells weniger Farbe abbekommen können. Da muss von allen Seiten gründlich geschaut werden.

>>>>>>>>>>>>>>>>>>>>>>>>>><<<<<<<<<<<<<<<<<<<<

06.04.

- alten Lack entfernen

- Prüfvorrichtung bauen

Das Entlacken geht von zwei Seiten weiter. Wir sind jetzt am zentalen Teil des Rumpfgerüstes angelangt wo viele Rohre kreuz und quer mit diversen Sonderhalterungen verbaut sind.

Das Gestell für die Aufnahme der Prüfvorrichtung wurde fertiggestellt.

08.04.

- Konzentriertes Entlacken

- Grundierung der entlackten Bereiche

Die Arbeiten wurden so wie geplant, durchgeführt. Das Wetter war gut, und so konnten die entlackten Gerüstteile grundiert werden. Lackiert wird vor der Werkstatt im Freien, darum muss das Wetter passen.

>>>>>>>>>>>>>>><<<<<<<<<<<<<<<<<<<<<<<<<<<<<<<

11.04.

- Konzentriertes Entlacken

Die Arbeiten wurden so wie geplant, durchgeführt.

Sehr konzentriert wurden auch die Knotenpunkte der Rohrkonstruktion bearbeitet. Diese Arbeit unterscheidet sich von der schlichten Reinigung des glatten Rohres durch die Komplexität der vielen Verschneidungen der zusammentreffenden Rohre und muss sehr sorgfältig ausgeführt werden.

Sehr konzentriert wurden auch die Knotenpunkte der Rohrkonstruktion bearbeitet. Diese Arbeit unterscheidet sich von der schlichten Reinigung des glatten Rohres durch die Komplexität der vielen Verschneidungen der zusammentreffenden Rohre und muss sehr sorgfältig ausgeführt werden.

Nicht wundern, weil so wenig Leute am Arbeiten sind. Die Bilder wurden nach Schulende gemacht, wo nur noch Rolf mit dabei war. Bei der Vielzahl von Personen wäre das Rumpfgerüst sonst nicht zu sehen gewesen. Der Übergangsbereich von fertig grundiert und noch in Arbeit ist hier gut zu sehen.

Nicht wundern, weil so wenig Leute am Arbeiten sind. Die Bilder wurden nach Schulende gemacht, wo nur noch Rolf mit dabei war. Bei der Vielzahl von Personen wäre das Rumpfgerüst sonst nicht zu sehen gewesen. Der Übergangsbereich von fertig grundiert und noch in Arbeit ist hier gut zu sehen.

Beweisbilder der ganzen Mannschaft das nächste Mal 🙂  Rolf ist am „Polieren“

Rolf ist am „Polieren“

Am Haubenrahmen wurden so auch erstmal alle Knoten und Eckpunkte gereinigt.

Wenn der Haubenrahmen grundiert ist, wird daran eine Helling ausgerichtet, auf der dann der Rahmen für die offene Haube gefertigt werden kann.

Mit dem Haubenrahmen bekommt das Gerüst schon das Aussehen eines Flugzeugrumpfes. Alle noch nicht entlackten Rohre wurde wieder mit Abbeizer behandelt. Der vor Wochen aufgebrachte Abbeizer hatte nur mäßig gewirkt und das angelöste Farbzeug war auch wieder fester geworden…. :-((

Mit dem Haubenrahmen bekommt das Gerüst schon das Aussehen eines Flugzeugrumpfes. Alle noch nicht entlackten Rohre wurde wieder mit Abbeizer behandelt. Der vor Wochen aufgebrachte Abbeizer hatte nur mäßig gewirkt und das angelöste Farbzeug war auch wieder fester geworden…. :-((

Wenn man Optimist ist und Vertrauen in die weitere konzentrierte Arbeit hat, wird in der nächsten Woche das Entlacken des Rumpfgestells abgeschlossen sein.

>>>>>>>>>>>><<<<<<<<<<<<<<<<<<<<<<<<<<<<<<<<<<

13.04.

- Konzentriertes Entlacken

Die Arbeiten wurden so wie geplant, durchgeführt.

Die Landekufe wurde in das Rumpfgestell eingepasst.

Die Landekufe wurde in das Rumpfgestell eingepasst.

>>>>>>>>>>>>>>>><<<<<<<<<<<<<<<<<<<<<<<<<<<<<<

15.04.

- Konzentriertes Entlacken

Die Arbeiten wurden so wie geplant, durchgeführt.

Das Lackieren konnte wegen der schlechten Witterung nicht durchgeführt werden. Es sieht im Fortschritt aber so gut aus, dass wie optimistisch angedacht, in der nächsten Woche das Entfernen des alten Lackes abgeschlossen werden kann. Die Schüler sind dann in den drei darauf folgenden Wochen zum sozialen Praktikum nicht in der Schule. In dieser Zeit erfolgt die Lackierung des Rumpfes mit Grundierung und Endlackierung. Ebenso werden alle Steuerungsteile dann entlackiert.

>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>

18.04.

- Konzentriertes Entlacken am Rumpfgerüst, Haube und Kufenelemente

- Erster Materialtest mit der Prüfvorrichtung.

Die Arbeiten wurden so wie geplant, durchgeführt.

Es drängt sich :

Es drängt sich :

Der Werklehrer Herr Hesse, der Senior Jürgen und Julian, Jonas, Lukas und Jonas am Lackentfernen.

Rico und Norman hatten den Haubenrahmen in Arbeit.

Die Prüfvorrichtung wurde eingeweiht. Die Proben waren zwei Stück dreischichtiges Flugzeugsperrholz von 1 mm Stärke.

Die Prüfvorrichtung wurde eingeweiht. Die Proben waren zwei Stück dreischichtiges Flugzeugsperrholz von 1 mm Stärke.

Es konnte gezeigt werden, dass es bei der Festigkeit auf die Anzahl und die Richtung der Holzlagen im Sperrholz ankommt.

Die Proben müssen leider sehr schmal ausgeführt werden, damit die Grenze der Waage von 50 kg nicht überschritten wird.

Wir werden wohl noch eine neue Waage beschaffen.

Die Festigkeit eines Schaschlikspieses konnte wegen Überschreitung der Last nicht festgestellt werden.

Weitere Untersuchungen werden folgen: Klebeverbindungen kommen auch auf den Prüfstand.

>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>

20.04.

- Entlacken vom Rumpfgerüst

- Bearbeitung der Kufe

Da die Schüler eine Lehrplanumstellung hatten und nicht anwesend waren, haben nur 3 Senioren sich am Entfernen des alten Lackes vergnügt.

Bei der Kufe wurden die seitlichen Sperrholzbeplankungen entfernt, um den Zustand des Kufenholzes begutachten zu können. Eine Renovierung ist notwendig.

>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>

22.04.

- Entlacken von Rumpfgerüst, Haube und Kufenelemente

Die Arbeiten wurden so wie geplant, durchgeführt.

Leider wurde das Ziel der kompletten Entlackung heute nicht erreicht. Nächste Woche soll dies dann erreicht werden sowie auch die restliche Grundierung erfolgen.

>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>

In der Zeit vom 25. April bis zum 13. Mai befinden sich die Schüler in einer 3-wöchigen Praktikumsphase.

>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>

Diverse Arbeiten wurden in dieser Zeit von den Senioren fortgeführt.

- Restliche Bereiche des Rumpfgerüstes entlacken.

- Grundierung des Rumpfgerüstes.

- Endlackierung des Rumpfgerüstes und der Steuerungsteile.

Vom 2. bis zum 6 Mai war die Schule und damit die Werkstatt geschlossen.

Die Fortführung der Renovierungs- bzw. Rippenbaumaßnahmen begannen am Montag, den 23. Mai.

>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>

22.04.

Sondereinsatz: Manfred hat den ausgemusterten Schrank von seiner Enkelin gebracht.

Gemeinsam wurde das immer noch gute Stück aufgebaut und wird fortan für die Aufbewahrung von Kleidung und Arbeitskittel sowie auch Materialien und der Steuerungsteile des Flugzeuges genutzt.

23. Mai

- Projektbesprechung und Planung der weiteren Arbeiten.

- Vorbereitung der Arbeitsbretter für den Rippenbau

Der weitere Ablauf des Projektes wurde besprochen. Die Arbeiten der überschaubar nächsten Stunden werden sich mit dem reinen Holzbau befassen. Nach Vorlagen wird der Bau von zwei verschiedenen Rippen praktiziert. Anfangs wird es eine einfache Rippe aus dem Bereich hinter dem Holm und vor einem Querruder sein. Für die Rippe (33) aus dem Nasenbereich eines Flügels müssen hingegen die äußeren Leisten vorgebogen werden.

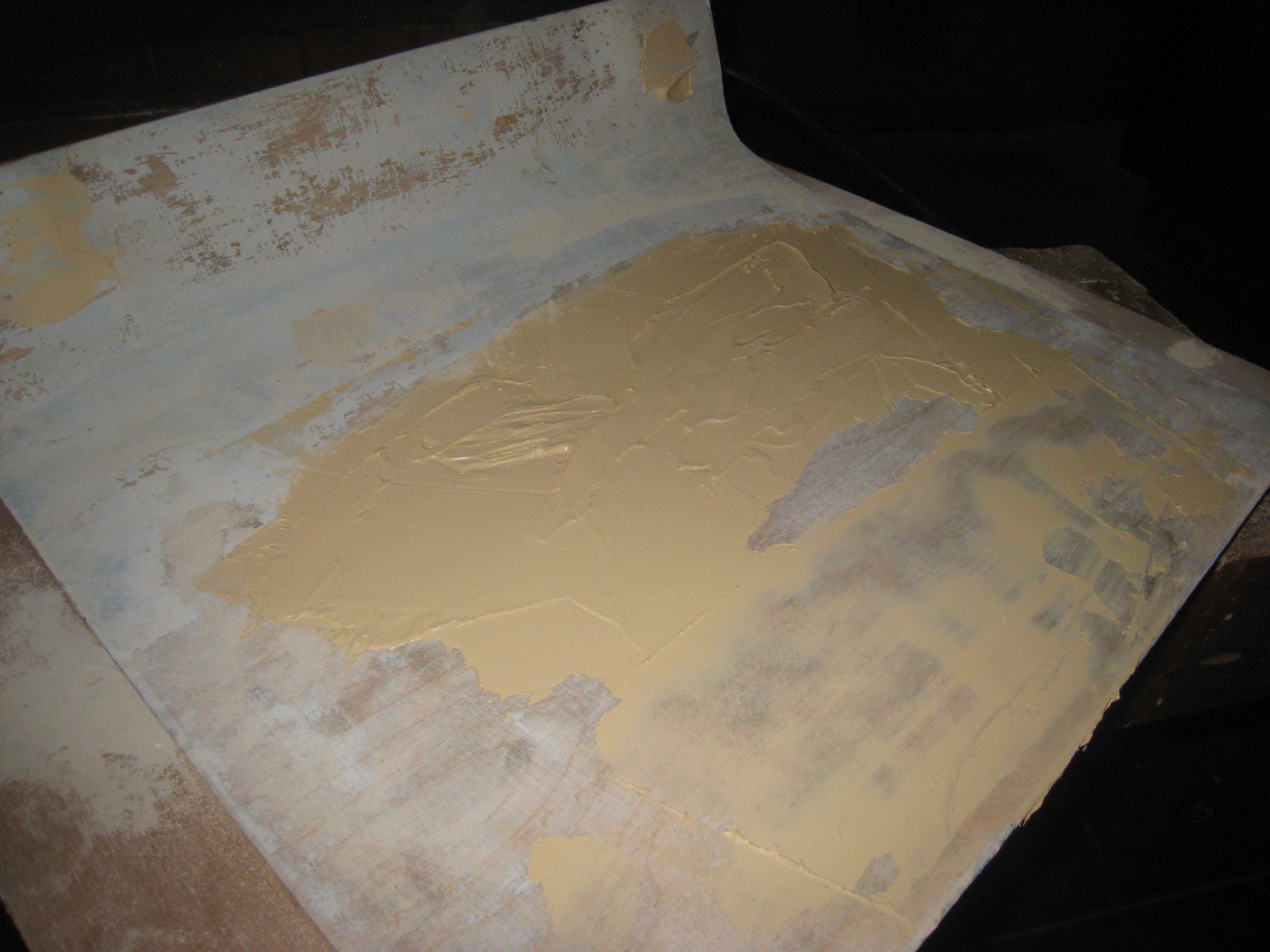

Zur Vorbereitung der zum Bau notwendigen Nagelbretter wurden die Papierzeichnungen mit einseitig klebender Folie auf einfache Spanholzbretter aufgezogen. Die Folie dient neben der Fixierung der Zeichnung auch der Verhinderung des Festklebens des später eingesetzten Klebstoffes.

Zur Vorbereitung der zum Bau notwendigen Nagelbretter wurden die Papierzeichnungen mit einseitig klebender Folie auf einfache Spanholzbretter aufgezogen. Die Folie dient neben der Fixierung der Zeichnung auch der Verhinderung des Festklebens des später eingesetzten Klebstoffes.

Auf die Gefahren und in die sachgerechte Nutzung an der Schleifscheibe wurde hingewiesen und das Schleifen der für das Nagelbrett notwendigen Holzklötze geübt.

>>>>>>>>>>>>>>>>>>>>><<<<<<<<<<<<<<<<<<<<<<<<<<<<<<<<<<

25. Mai

Arbeiten in drei Gruppen: Jede Gruppe hat zwei Schüler mit einem Betreuer.

- Fertigung der Nagelbretter für den Rippenbau

- Beginn des Zuschneidens der Holzleisten

- Grundieren des Rumpfes

Die Nagelbretter für die einfache Rippe wurden hergestellt und die einzufügenden Holzleisten zugeschnitten.

Beim der Ausfertigung der Nagelbretter wurden unterschiedliche Anbringungen der Stützklötze vorgenommen. Die Ergebnisse wurden gemeinsam betrachtet und kommentiert. Alle Ausfertigungen sind brauchbar, nur einige sind zu komplex und aufwendig gestaltet worden.

Auch der uralte Spruch der Handwerksmeister: „Der ganze Hammerstiel ist bezahlt“ fiel. Ganz ganz früher wurde der Faustkeil benutzt, dann der Hammerstiel erfunden und nun gilt es, das Gefühl im Umgang mit dem Hammer bei richtigem Anfassen des Hammerstiels an seinem Ende zu lernen und zu üben, um zielsicher und dosiert die Masse des Hammerkopfes ins Ziel zu bringen. Dies zu können, muss wirklich geübt werden!

Am Freitag werden alle Vorbereitungen zum Verleimen der Holzleisten in den Nagelbrettern abgeschlossen sein und die Verleimungen der Leisten kann erfolgen.

Am Freitag werden alle Vorbereitungen zum Verleimen der Holzleisten in den Nagelbrettern abgeschlossen sein und die Verleimungen der Leisten kann erfolgen.

Das Rumpfgerüst wurde fast fertig grundiert.

Das Rumpfgerüst wurde fast fertig grundiert.

Im vorderen Bereich müssen noch zwei Rohre ausgetauscht werden, deswegen fehlt dort der Lack.

Wer sich für die Arbeit und die Probleme beim Entlacken eines Rumpfgerüstes näher interessiert, kann mich gerne anschreiben, es wurden Fehler gemacht und viele Erfahrungen gesammelt, die gerne weitergegeben werden.

27. Mai , 29. Mai und 1. Juni

- Zuschneiden der Holzleisten

- Fertigung der Knotenabdeckungen

- Verleimen

Die begonnenen Arbeiten bei der Fertigung der Nagelbretter wurde abgeschlossen und die für den Bau notwendigen Leisten wurden zugeschnitten und eingepasst.

Das Verleimen der Leisten und der Eckversteifungen geschieht in dieser Übungsphase mit Ponal-Express. Sicherheitsvorkehrungen, wie für die Verleimung mit AERODUX notwendig, sind somit nicht nötig.

An kleinen Sägen werden die Leisten zugeschnitten

An kleinen Sägen werden die Leisten zugeschnitten

und an der Tellerschleifmaschine angepasst.

und an der Tellerschleifmaschine angepasst.

Der Zusammenbau beginnt.

Der Zusammenbau beginnt.

Es entstehen viele Übungsrippen

Es entstehen viele Übungsrippen

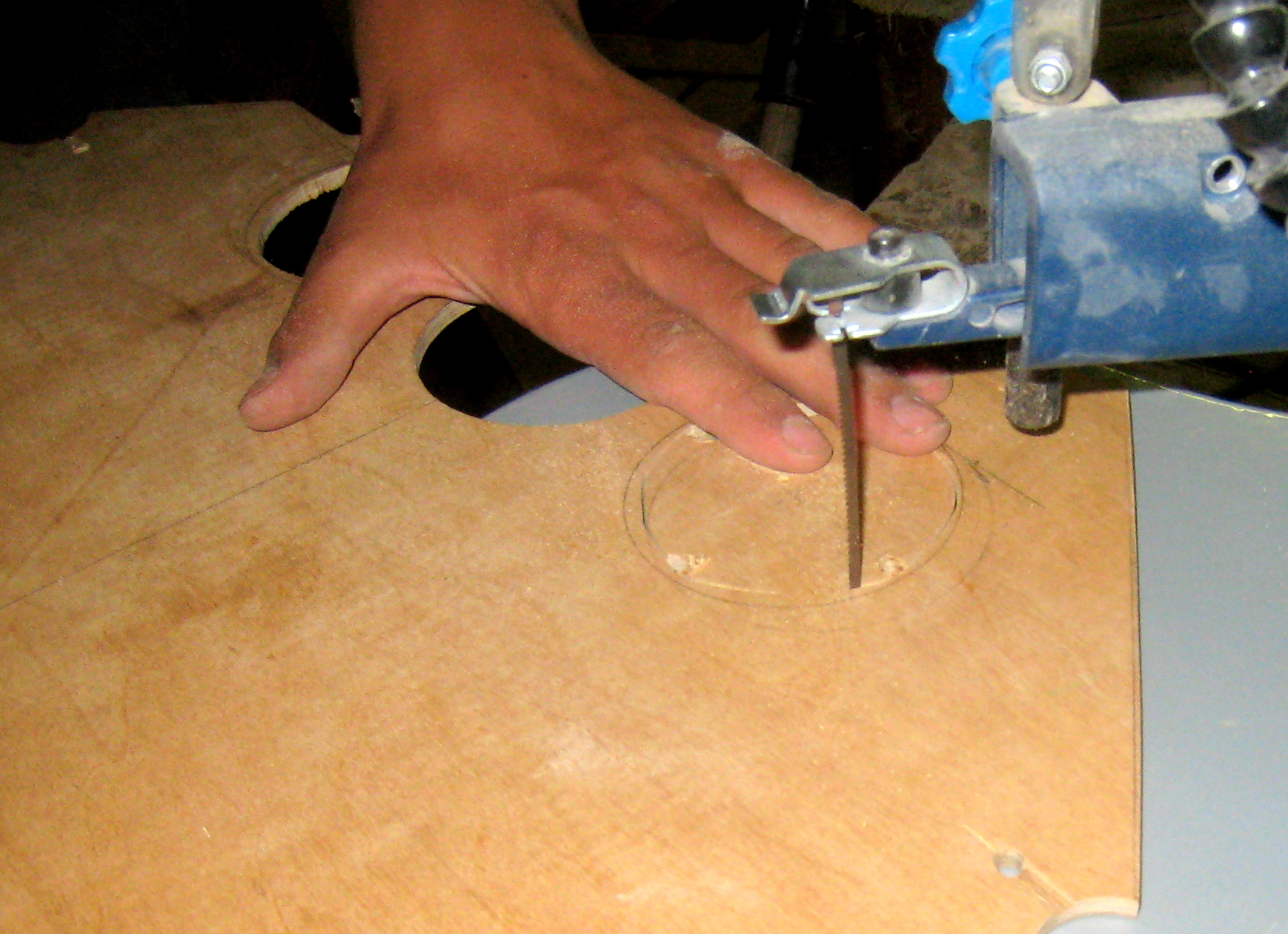

Aus für die Größe der Scheibe passig zugeschnittenen viereckigen 1mm Sperrholzplättchen mit mittig gebohrtem kleinen Loch werden mit einer einfachen Vorrichtung an der Tellerschleifmaschine die runden Eckversteifungsscheiben durch Drehen hergestellt. Diese Kreiselemente werden mit der Schere in zwei Halbsegmente zerschnitten.

Aus für die Größe der Scheibe passig zugeschnittenen viereckigen 1mm Sperrholzplättchen mit mittig gebohrtem kleinen Loch werden mit einer einfachen Vorrichtung an der Tellerschleifmaschine die runden Eckversteifungsscheiben durch Drehen hergestellt. Diese Kreiselemente werden mit der Schere in zwei Halbsegmente zerschnitten.

Nach dem Aushärten des Leims werden die Rippen aus dem Nagelbrett genommen und die andere Seite wird an den Knotenpunkten der Leisten mit halben Scheiben aus Sperrholz versehen.

Nach dem Aushärten des Leims werden die Rippen aus dem Nagelbrett genommen und die andere Seite wird an den Knotenpunkten der Leisten mit halben Scheiben aus Sperrholz versehen.

Manches steht noch über, was später abgeschliffen wird. Zum Abschleifen der eventuell minimal überstehenden Versteifungen an der Ober- und Unterseite ist der handgeführte Schleifklotz zu nutzen. Die Schleifscheibe kann bei wenig Erfahrung schnell zuviel wegnehmen und dann ist die Kontur verdorben. Größere Überstände, wie hier im Bild die Leisten an den Stirnseiten, werden mit einer feinen Säge abgesägt und verschliffen. Das Abschleifen mit der Maschine sollte nur bei gewonnener Erfahrung und Können erfolgen.

Gepresst wurde hier mit Hilfe eines aufgelegten Brettes und als Gewicht benutzte Pflastersteine. Dabei ist aber aufzupassen, dass das mit Gewichten beschwerte Abdeckbrett beim Auflegen nicht die Eckversteifungen verschiebt. Die andere Möglichkeit des Fixierens ist ein leichtes Annageln der Plättchen mit kleinen dünnen Nägeln.

3. Juni

- Fertigstellung der gebauten Rippen

- Herstellung der Nagelbretter für die Nasenrippen

- Biegen von Holzleisten

Die Arbeiten konnten, so wie geplant, durchgeführt werden.

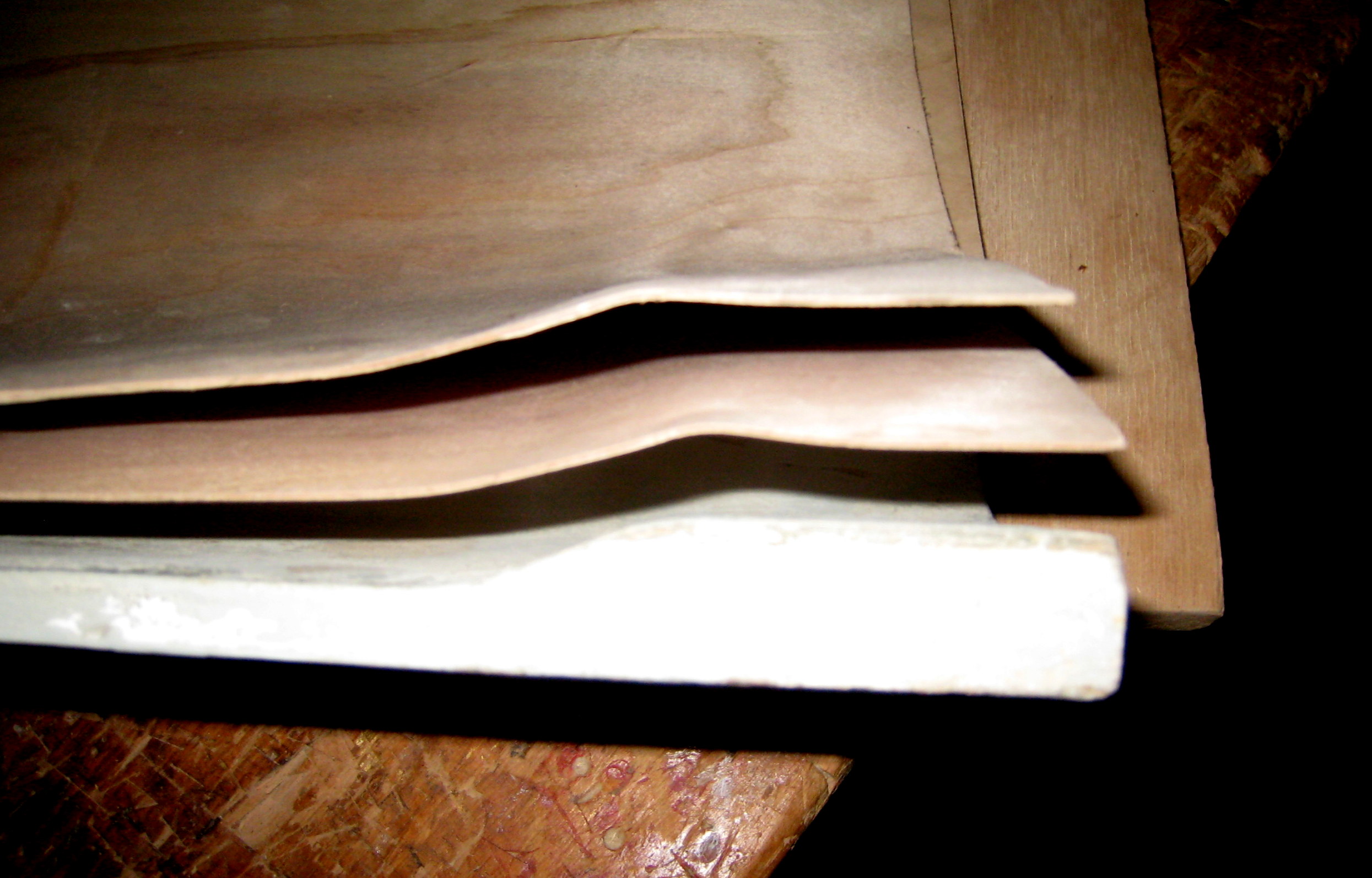

Die Leisten für die Oberseite und Unterseite der Nasenrippe müssen vorgebogen werden. Dazu werden die Holzleisten in kochend heißes Wasser gelegt und anschließend weiter im Wasserbad über Stunden bis zur Verarbeitung gelagert.

Die nun biegeweichen Leisten werden in einer der späteren Kontur etwas überangepassten Vorrichtung eingespannt und müssen in diesem Zustand trocknen.

Eine ungewässerte Leiste würde bei der vorgenommenen Biegebeanspruchung brechen oder wenn gerade nicht, eine zu große Spannung in die Rippe bringen. Es dauert lange bis sich im trockenen Holz eine Spannung abgebaut hat. Nachträgliche Rippenverformungen sind dadurch möglich.

Im trockenen Zustand haben die Leisten dann die gewünschte Formgebung und können in den Nagelbrettern für die Nasenrippen ohne größere innere Spannungen eingebracht werden.

Die laufenden Arbeiten befassen sich mit der Herstellung der Rippen vor und hinter dem Flügelholm und der weiteren Verwendung dieser gebauten Rippen für die Herstellung von Flügelsegmenten.

Es werden von jedem Schüler je 3 Rippen gebaut.

Die erste Rippe ist ein reines Übungsstück zum „Fehlermachen“. Fehler sind zuerst sehr willkomen, da daran vieles zu erklären ist. Bei den weiteren gfleichartigen Arbeiten sollten die bisher gemachten Fehler aber nicht mehr auftreten, sonst gibt es „Mecker“. Es wird Aufmerksamkeit und Lernbereitschaft erwartet.

Von den drei Rippen kann sich jeder Schüler eine Rippe mit nach Hause nehmen, wenn er es möchte. Aus den anderen Rippen werden Flügelsegmente gebaut, an denen dann das Bespannen mit Stoff und das Aufbringen von Sperrholz (Nasentorsionskasten) gezeigt und geübt werden soll.

Hierbei wird auch das Schäften (kraftschlüssiges Verbinden von Holzteilen ohne Aufdickung ) von Sperrholz gezeigt und reichlich geübt.

6. Juni

Es fand kein handwerkliches Arbeiten statt.

Es wurde in den 45 Minuten eine umfängliche Bestandsaufnahme der bisher geleisteten Arbeiten und Produkte sowie das Arbeitsverhalten in dem Projekt gemacht und manches auch kritisch angesprochen und diskutiert. Die Schüler wurden auch ermahnt, den Mut zu haben, sachliche Kritik an den lehrenden Senioren zu üben. Dies muss gleich geschehen und darf nicht erst nach Wochen gesagt werden.

Zu Beginn Fehler zu machen ist gut, es wird darüber geredet und das Warum und Wieso nochmal erklärt. Ganz wichtig ist dabei, dass wirkliches Verstehen eintritt. Da ist nun auch jeder Schüler gefordert, dieses Verstehen aus den Ausbildern heraus abzurufen und nachzufragen bis es „klick“ macht. Das Ziel einer Ausbildung ist verfehlt, wenn später der Schüler bei einer Nachfrage Aussenstehender sagt: Das haben die uns so gesagt ……………

Große Einigkeit beim Thema „Entlacken des Rumpfes“. Das Abkratzen der Farbe wurde als reichlich „doofe“ Arbeit von allen, auch den Senioren, bewertet. Da sind wir nun aber endlich durch und das Rumpfgestell erhält nach der stattgefundenen Grundierung bald die endgültige Lackierung. Die jetzige Arbeit an den Holzteilen ist hingegen sehr erfrischend und eine interessante Herausforderung, die vielleicht schon eher Spass machen könnte.

Die Arbeiten für die folgenden Werkstunden umfassten:

- Fertigstellung der gebauten Rippen

- Bau weiterer Nasen-Rippen

- Biegen von Holzleisten

Während der Sommerferien vom 23. Juni bis zum 3. August werden alle Flugzeugteile aus der Waldorfschule in der Vereinswerkstatt des Aero-Club Braunschweig gelagert.

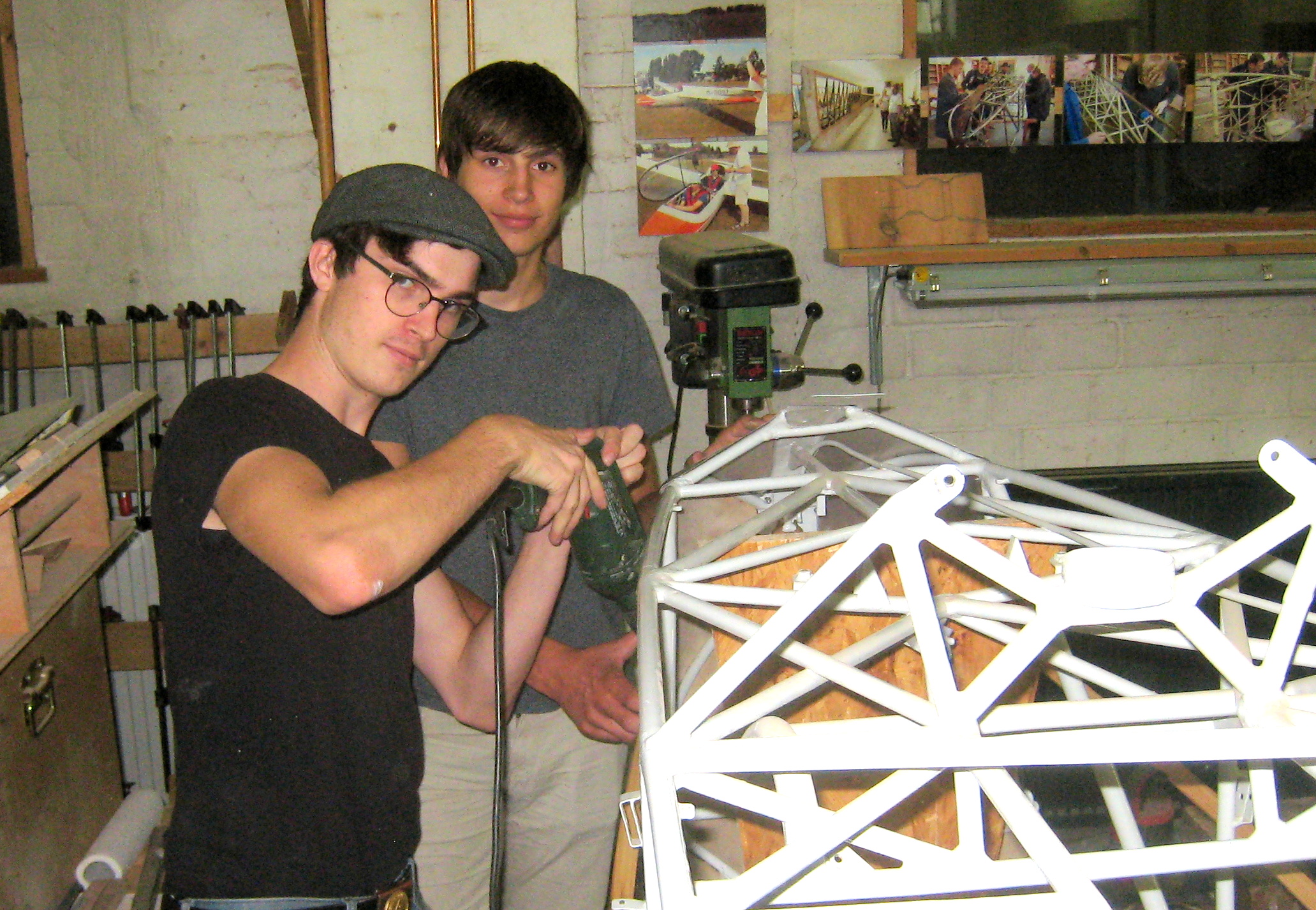

Aktuelle Situation im Juni 2016 in der renovierten Segelflugzeugwerkstatt.

Die Flügel des Bergfalken, die nicht in die Werkräume der Waldorfschule passen, sind in der Werkstatt der Segelflugsparte des Braunschweiger Aeroclubs im Weinbergweg zur Aufarbeitung hineingebracht worden. Die Werkstatt ist während der Flugsaison leer und die Renovierungsarbeiten können hier ungestört vorgenommen werden. Die frisch gebackene Abiturientin Anika, Segelfliegerin im Verein, wird Rudolf Müller bei den Arbeiten helfen und dadurch einen Einblick in das Handwerk des Holzflugzeugbaus erhalten.

Die Flügel des Bergfalken, die nicht in die Werkräume der Waldorfschule passen, sind in der Werkstatt der Segelflugsparte des Braunschweiger Aeroclubs im Weinbergweg zur Aufarbeitung hineingebracht worden. Die Werkstatt ist während der Flugsaison leer und die Renovierungsarbeiten können hier ungestört vorgenommen werden. Die frisch gebackene Abiturientin Anika, Segelfliegerin im Verein, wird Rudolf Müller bei den Arbeiten helfen und dadurch einen Einblick in das Handwerk des Holzflugzeugbaus erhalten.

Die kritische Befundung der Flügelstruktur ist der Beginn der Restaurierung. Hier ist Rudolf Müller mit geschärften Blick im Einsatz zu sehen.

Die kritische Befundung der Flügelstruktur ist der Beginn der Restaurierung. Hier ist Rudolf Müller mit geschärften Blick im Einsatz zu sehen.

Weitere Berichte über die Arbeiten in der Werkstatt des Vereins sind weiter unten im Blog zu finden.

Der letzte Werktag in der Schule vor den Sommerferien war Montag, der 20. Juni.

An diesem Tag fand in den 45 Minuten ein Vortrag vor den Schülern und weiteren Zuhörern statt.

Herr Zhipeng Zhai, Student aus China, hielt in deutscher Sprache einen Vortrag auf PowerPoint über sein Modellbauprojekt „Horten 33“ im Maßstab 1:10 und 1:5 sowie über den Werkstoff BAMBUS, der in Europa bisher meist nur im Garten als kleine Pflanze vorkommt oder auch in Stockform andere Pflanzen eine Stütze gibt.

Er erklärte Bauweisen von Flugzeugen und berichtete über Vorstudien für das geplante Projekt „Rekonstruktion des Nurflügelmotorseglers Horten 33“.

Das Flugzeug Horten 33 ist nach dem Krieg in reiner Holzbauweise in zwei Mustern in Deutschland hergestellt worden. Derzeit hängen Reste davon im Museum.

Im Vortrag wurden die überragenden Festigkeiten von Bambus gegenüber den heimischen Hölzern und auch die Möglichkeiten der Herstellung von Sperrholz oder Schichtholz aus den bis zu 0,3 mm dünnen Bambusfurnierblättern präsentiert.

Bambus ist ein extrem schnell wachsender weltweit vorkommender Rohstoff, der noch ein großes Potential im Einsatz bei technischen Objekten, von Gebäuden bis hin zu Flugzeugteilen haben kann. Die Möbel- und Parkettindustrie beginnt derzeit mit der Nutzung, mehr allerdings noch aus optischen Aspekten.

Die ringförmigen Stämme eines Bambus werden bei der Aufbereitung zur Nutzung zu Leisten geschnitten und auch zu sogenannten Leimholzbindern verarbeitet, die dann direkt als Tragbalken verwendet oder zur Herstellung von Furnierblättern genutzt werden können.

XXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXX

Status 12. August 2016

Die Sommerferien sind vorüber, ein neues Schuljahr hat begonnen und ein reduziertes Team hat sich für die weiteren Arbeiten am Bergfalken bereitgefunden.

Mit dabei sind :

Julian Norman Rico

Den nicht mehr beim Projekt mitmachenden Schülern sei herzlich für die Mitarbeit gedankt. Das ganze Schulprojekt ist ein Versuch der Restaurierung eines Flugzeuges mit der Hilfe von Schülern. Da diese Mitarbeit aber nicht in einer freiwilligen Arbeitsgruppe durchgeführt wird, sondern ein ausgesuchter Schuluntericht im Werken ist, ist es durchaus verständlich, wenn nicht eine besondere Beziehung zum Fluggerät entsteht, andere Projekte vielleicht interessanter scheinen oder auch weniger anspruchsvoll sind.

Nach Absprache mit dem Werklehrer Herrn Hesse, werden die Arbeiten aber erst nach den Herbstferien wieder aufgenommen, da in den letzten Sommermonaten im Aussenbereich der Schule noch ein größeres Bauprojekt erstellt werden soll. Wir werden auch nach Beginn der Fortführung der Renovierungsarbeiten dem Außenprojekt bei guter Wetterlage die erste Priorität geben.

Durch die erfreuliche Aufstockung der Arbeitszeiten auf 3 Schulstunden am Montag und mit 2 Stunden am Freitag werden wir nun effektiver bei der Renovierung arbeiten können.

XXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXX

Das angebotene Mitfliegen in einem Segelflugzeug hat Julian genutzt.

Julian meldet : Alles top …… Aufregung ??

Julian meldet : Alles top …… Aufregung ??

Startbereit beim Braunschweiger Aero-Club auf dem Flughafen in Waggum

Startbereit beim Braunschweiger Aero-Club auf dem Flughafen in Waggum

Auf geht´s …………………………………. dem Himmel entgegen

Auf geht´s …………………………………. dem Himmel entgegen

Es war ein schöner Sonntag, leider war nur schönes Wetter.

Die beiden Flüge waren nicht sehr lange, da die Thermik (Aufwind) an diesem Tag durch die hohe Wolkenabdeckung und der damit geminderten Sonneneinstrahlung nicht gut war.

Ein ausgiebigerer Thermikflug wird nachgeholt !

XXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXX

15.August

Der Rumpf wurde aus der Werkstatt des Aero-Clubs wieder in den Werkraum der Waldorfschule verbracht.

Abfahrt vom Fliegerhof

Abfahrt vom Fliegerhof

Dort wird der Rumpf sowie die bisher gebauten Strukturteile für eine Präsentation während der 40 Jahrfeier der Waldorfschule (1. bis 10. September) ausgestellt.

Am 10. September besuchten viele ehemalige Schüler und Schülerinnen die Unterrichts- und Werkräume ihrer Schule. Die Präsentation des Schulprojektes „Renovierung Bergfalke“ zum 40 jährigen Bestehen der Freien Waldorf Schule in Braunschweig wurde sehr gut aufgenommen. Über 50 Personen besuchten während der Zeit von 3 Stunden das Projekt Bergfalke in der Werkstatt und waren sehr angetan, dass solch ein Projekt an der Freien Waldorf Schule in Braunschweig durchgeführt werden kann. Das Interesse war sehr groß und manche ehemalige Schüler und auch Schülerinnen haben es bedauert, dass sie nicht auch bei solch einem Projekt als Schüler dabei sein konnten.

Begeistertes Zuhören und großes Interesse wurden erfahren. DANKE dafür

Begeistertes Zuhören und großes Interesse wurden erfahren. DANKE dafür  Eine von den Schülern gefertigte einfache Vorrichtung zur Demonstration und Bestimmung der Festigkeiten von Materialien wie z.B. Sperrholz , wurde vorgeführt.

Eine von den Schülern gefertigte einfache Vorrichtung zur Demonstration und Bestimmung der Festigkeiten von Materialien wie z.B. Sperrholz , wurde vorgeführt. Verschiedene gefertigte Flügelrippen zur Lehre und Übung des Flugzeugbaus. Das Beplanken mit Sperrholz und das Bespannen mit Stoff folgt demnächst.

Verschiedene gefertigte Flügelrippen zur Lehre und Übung des Flugzeugbaus. Das Beplanken mit Sperrholz und das Bespannen mit Stoff folgt demnächst.

Die kleine Präsentation des Schulprojektes in der Werkstatt

Die kleine Präsentation des Schulprojektes in der Werkstatt

In der nächsten Zeit werden Adapter für die beiden Enden des Rumpfes hergestellt, die ein Drehen des Rumpfes beim finalen Lackieren ermöglichen.

Dazu eine sehr gute Nachricht:

Vom ALZ, dem Auto Lackier Zentrum in Braunschweig haben wir die Zusage der kostenfreien Lackierarbeit des Rumpfgerüstes zur Unterstützung unseres Projektes erhalten. Das Lackieren wird dort von Auszubildenden durchgeführt.

DANKE

Leider konnte aus gesundheitlichen Gründen nicht, wie vorgesehen, am Projekt weitergearbeitet werden. Für die Lackierarbeiten muss das Rumpfgerüst noch die Aufnahmeadapter an den beiden Rumpfenden bekommen, damit der Rumpf beim Lackieren gedreht werden kann.

____________________________________________________________

31.Oktober

Es geht am Projekt weiter. Es wird aus gespendeten Sperrholzplatten eine Kiste gebaut, in der später entweder die geschlossene Haube oder die Cabriohaube gelagert werden können.

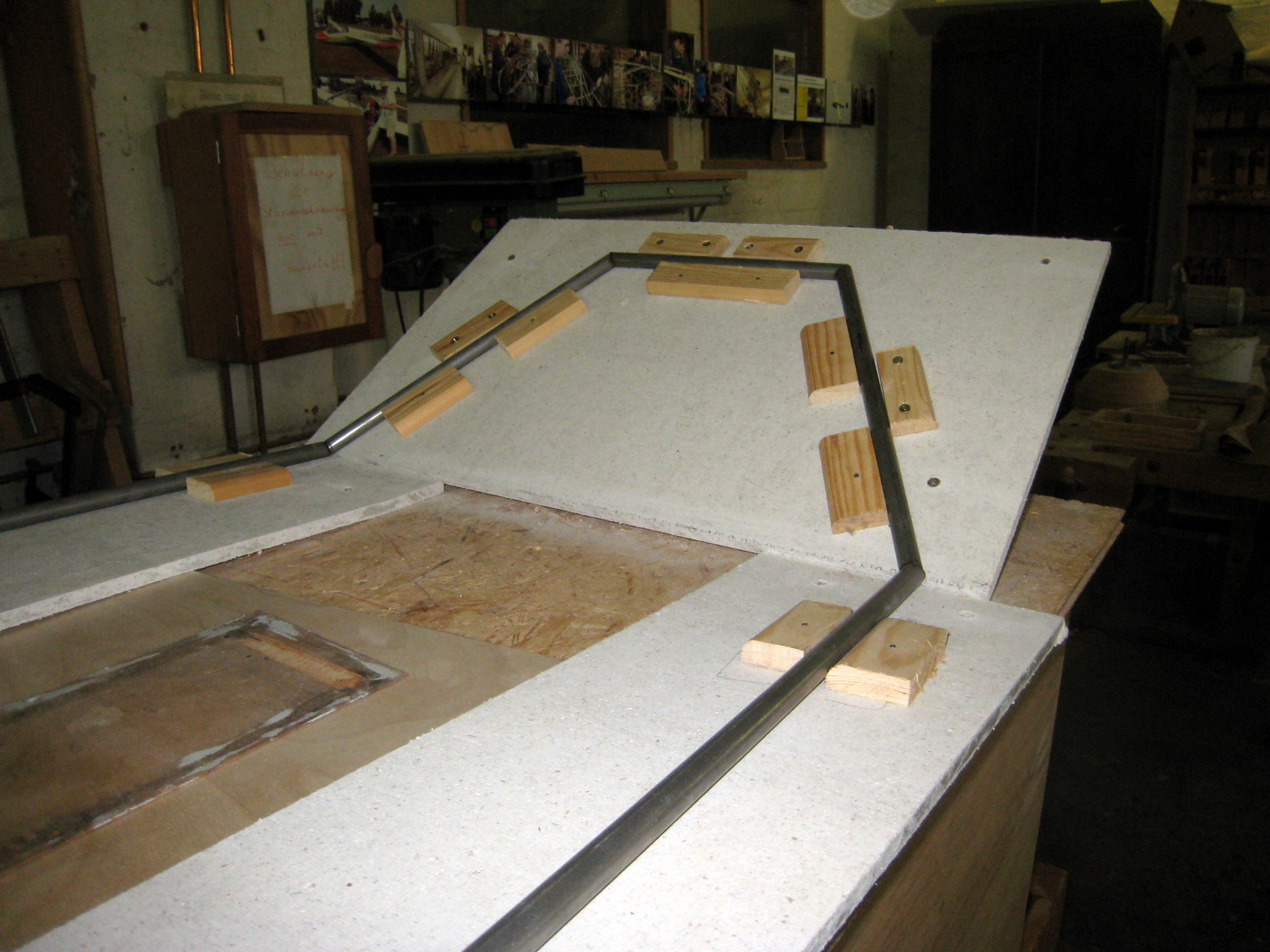

Zuerst wir die Kiste aber als eine solide Basis für eine Helling zum Bau der Cabrio-Haube dienen.

Aus den Zeichnungsmaßen mussten die Zuschnittmaße bestimmt werden.

Aus den Zeichnungsmaßen mussten die Zuschnittmaße bestimmt werden.

Aus den vorhandenen Sperrholzplatten mussten Teilplatten geschnitten werden, da die Platten nicht das gesammte notwendige Maß hergaben. Die Platten müssen zusammengesetzt werden. Wie wird die Schäftung mit einbezogen ?

Aus den vorhandenen Sperrholzplatten mussten Teilplatten geschnitten werden, da die Platten nicht das gesammte notwendige Maß hergaben. Die Platten müssen zusammengesetzt werden. Wie wird die Schäftung mit einbezogen ?

Nachdenken ist angesagt. Die Aufgabe wurde von den Schülern gemeinsam gelöst.

Herr Hesse, unser Werklehrer, schneidet die Platten auf das errechnete Maß

Herr Hesse, unser Werklehrer, schneidet die Platten auf das errechnete Maß

Dann kann mit dem Schäften begonnen werden. Das klappte dann auch gut. Die Bandschleifmaschine half dabei. Später wollen wir das Schäften auch mit Sperrholz von 1 mm Dicke üben, dann aber von Hand mit einem Schleifklotz.

Dann kann mit dem Schäften begonnen werden. Das klappte dann auch gut. Die Bandschleifmaschine half dabei. Später wollen wir das Schäften auch mit Sperrholz von 1 mm Dicke üben, dann aber von Hand mit einem Schleifklotz.

4. November

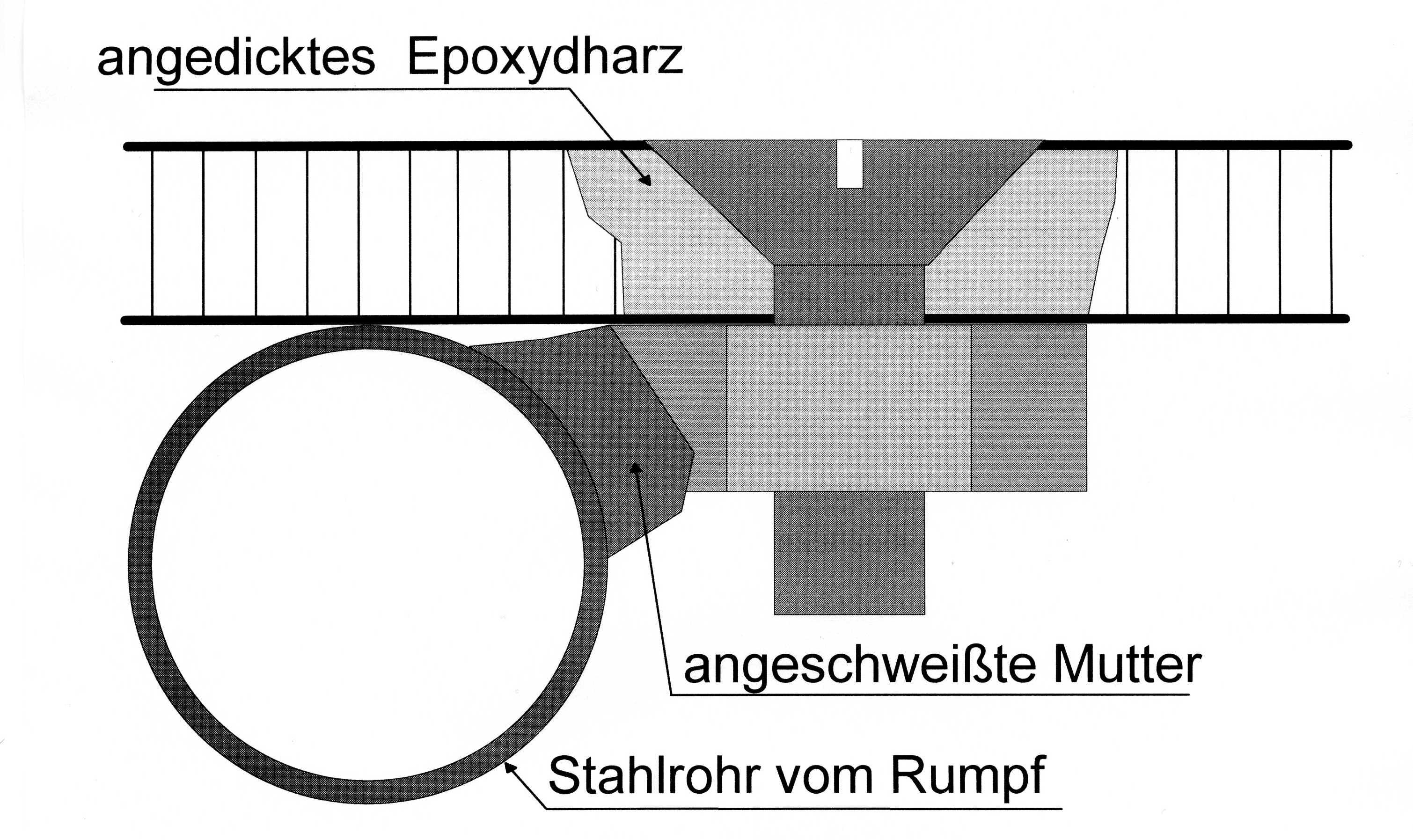

Die Werkstatt war schön warm. In den 90 Minuten konnten wir sehr erfolgreich die vorgefertigten Platten mit angedicktem Epoxidharz verkleben. Schichtweise auf einer mit Folie geschützten Basisplatte erst die vier Deckelplatten (aus 2 mal 4mm wurden 8mm gemacht), dann die Bodenplatte sowie darauf die beiden Seitenplatten verklebt und gestapelt und immer wieder Folie dazwischen, damit bloss nicht die Platten unkontrolliert irgendwo zusammenkleben.

Die Plattenteile wurden mit einem langen Baulineal ausgerichtet und mit kleinen Drahtstiften auf die jeweils untere Platte festgeheftet.

Hier wird von Julian das überschüssiges Harz entfernt

Hier wird von Julian das überschüssiges Harz entfernt

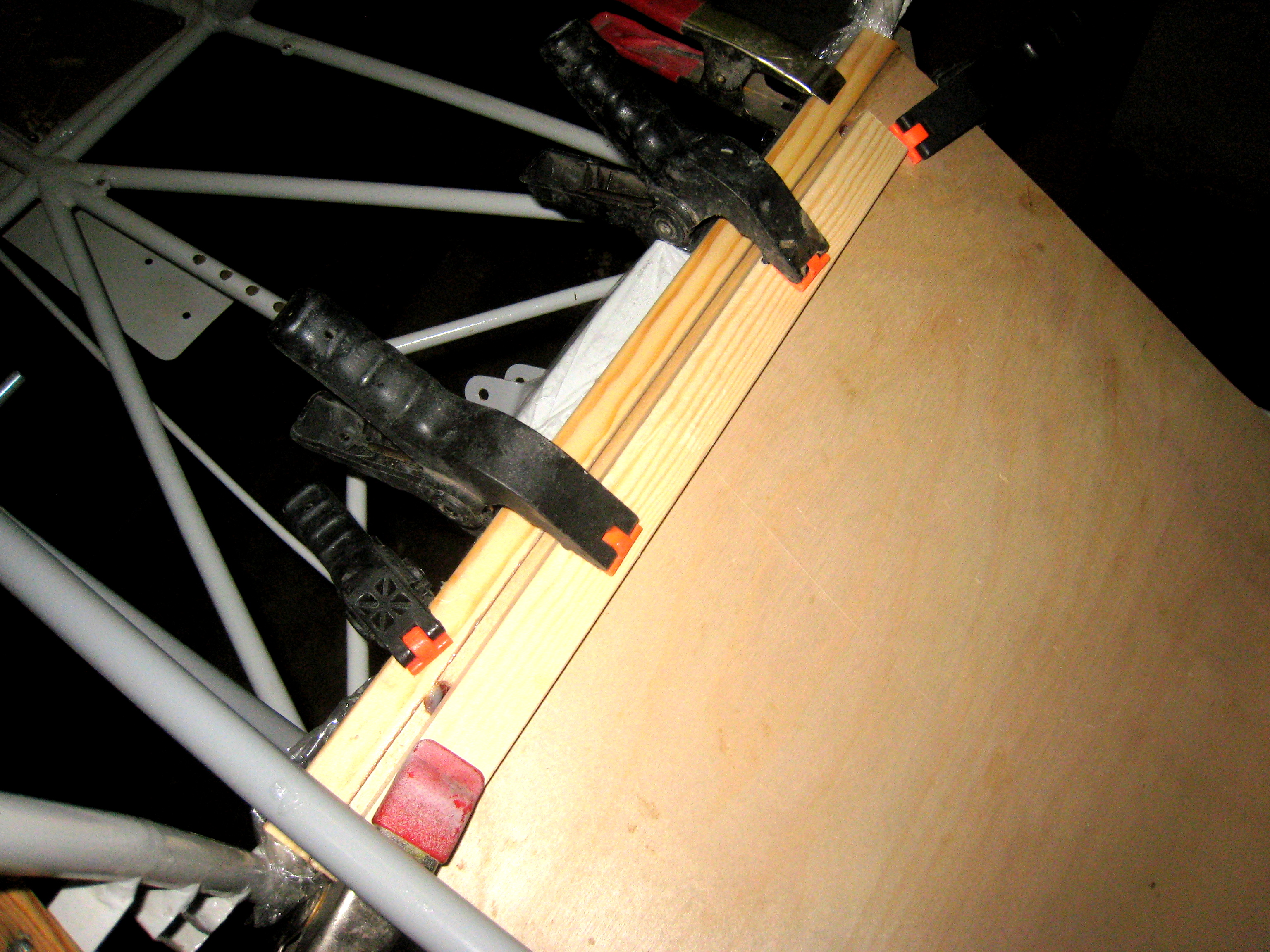

Zum Schluss wurde alles gut mit den verfügbaren Schraubzwingen sowie Bretter und Latten verpresst. Die 90 Minuten Arbeitszeit waren gut ausgefüllt.

Zum Schluss wurde alles gut mit den verfügbaren Schraubzwingen sowie Bretter und Latten verpresst. Die 90 Minuten Arbeitszeit waren gut ausgefüllt.

Ich bitte, die schlechte Qualität der Bilder zu vergeben. Es war leider nur mein einfaches Mobiltelefon verfügbar :-((

7. November

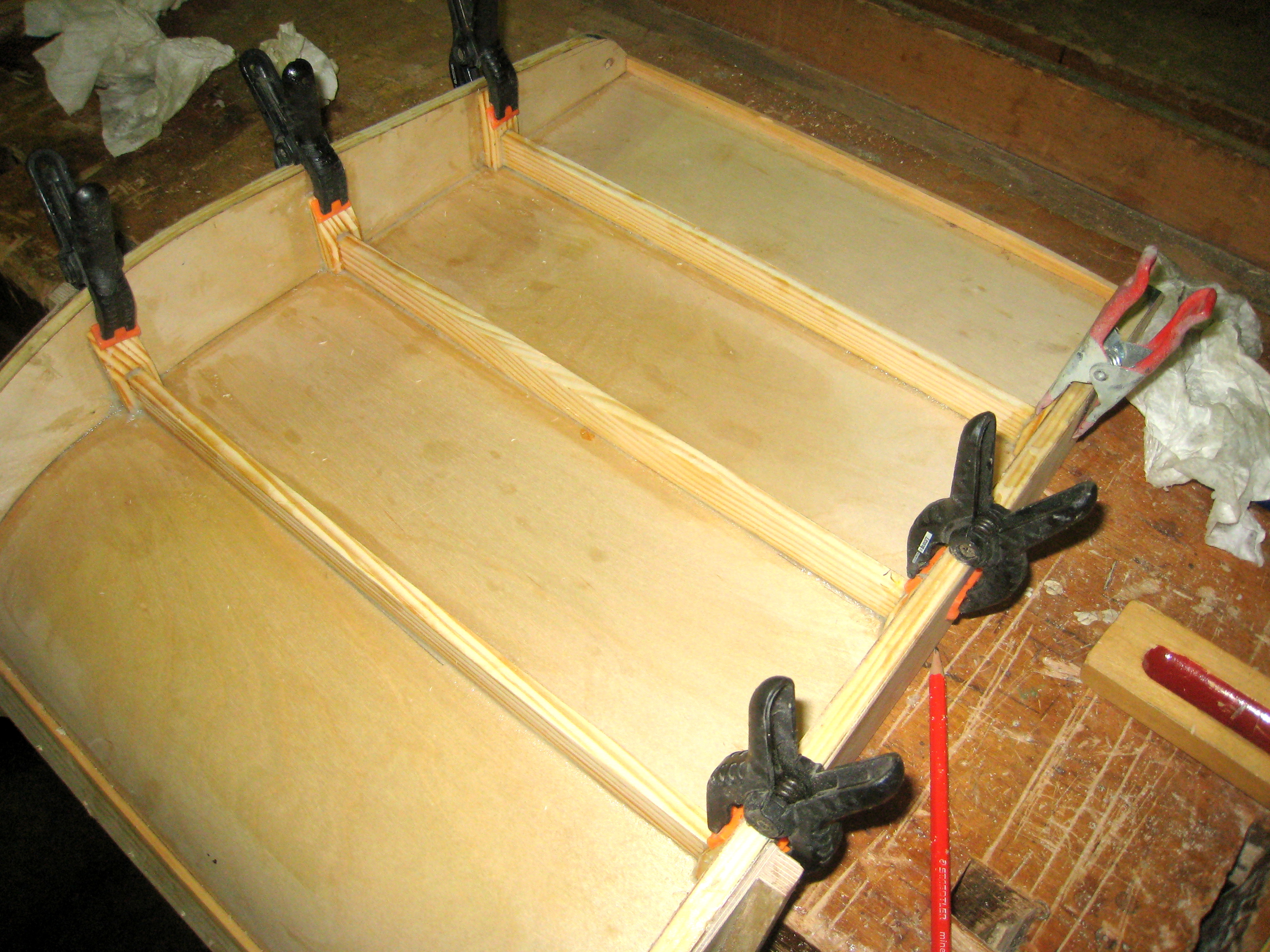

Die Bretter für die Kiste wurden verputzt und mit Eckversteifungsleisten versehen. Die Leisten wurden aufgeleimt, geheftet und von der anderen Seite vernagelt.

14. November

Der Zusammenbau der Kiste klappte gut. Die vorgefertigten Teile für die Wände und den Boden passten und wurden mit Leim, Nägeln und Schrauben zusammengefügt.

Julian in the box

Julian in the box

Der Deckel musste indes um 4 mm in der Breite korrigiert werden, da er sonst zu genau gepasst hätte. Die Scharniere und die Verschlüsse wurden angepasst und werden endgültig am nächsten Freitag verschraubt. Griffe brauchen wir wohl auch noch.

Die Kiste ist schon erschreckend groß. Die Haube passt knapp, aber gut hinein. Die Kiste wird demnächst erst als steife Basis für die Cabrio-Helling dienen und später der geschützte Aufbewahrungsort der geschlossenen Haube sein.

Die Kiste ist schon erschreckend groß. Die Haube passt knapp, aber gut hinein. Die Kiste wird demnächst erst als steife Basis für die Cabrio-Helling dienen und später der geschützte Aufbewahrungsort der geschlossenen Haube sein.

———————————————————-

18. November (90 Min.)

Mit einer durch Krankheit reduzierten Mannschaft wurde an der Kiste mit der Montage der Scharnier- und Verschlussteile weitergearbeitet. Die Basisplatte für die Helling wurde vorbereitet. Die Anbringung von Drehvorrichtungen am Rumpf wurde an einer Seite abgeschlossen, am Rumpfende muss diese aber nochmal überarbeitet werden, da die Schwerpunktlage für eine drehende Rumpflagerung beim Lackiervorgang noch nicht gut ist.

21. November (135 Min.)

Nur mit Julian wurde heute gearbeitet. Die neue Drehaufnahme am Heck wurde montiert. Leider ist der Schwerpunkt doch noch nicht genau getroffen worden. Mit externen Zusatzgewichten wird das aber leicht auszugleichen sein. Zum Bau der Helling wurde ein Abdruck der alten Haube auf dem Rumpf erstellt. Somit werden die Verwerfungen des alten Haubenrahmens nicht auf die Helling für die Cabrio-Haube übertragen. Da es nicht regnete, konnte dann endlich der Rumpf zur Lackiererei ALZ in Braunschweig gebracht werden.

Der Lackiermeister Herr Heuneke von ALZ und Julian in der Lackiererei. Dort wird vor Ort noch die Schwerpunktlage zum ausgeglichenem Drehen korrigiert. Leider wieder ein mieses Bild meines Mobilphones, die Kamera lag in der Werkstatt :-((

Der Lackiermeister Herr Heuneke von ALZ und Julian in der Lackiererei. Dort wird vor Ort noch die Schwerpunktlage zum ausgeglichenem Drehen korrigiert. Leider wieder ein mieses Bild meines Mobilphones, die Kamera lag in der Werkstatt :-((

XXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXX

Die sehr erfreuliche Spende und Lieferung von den sehr teuren Schwenkkugellagern für die Steuerung, haben wir erhalten.

DANKE

XXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXX

25. November (90 Min.)

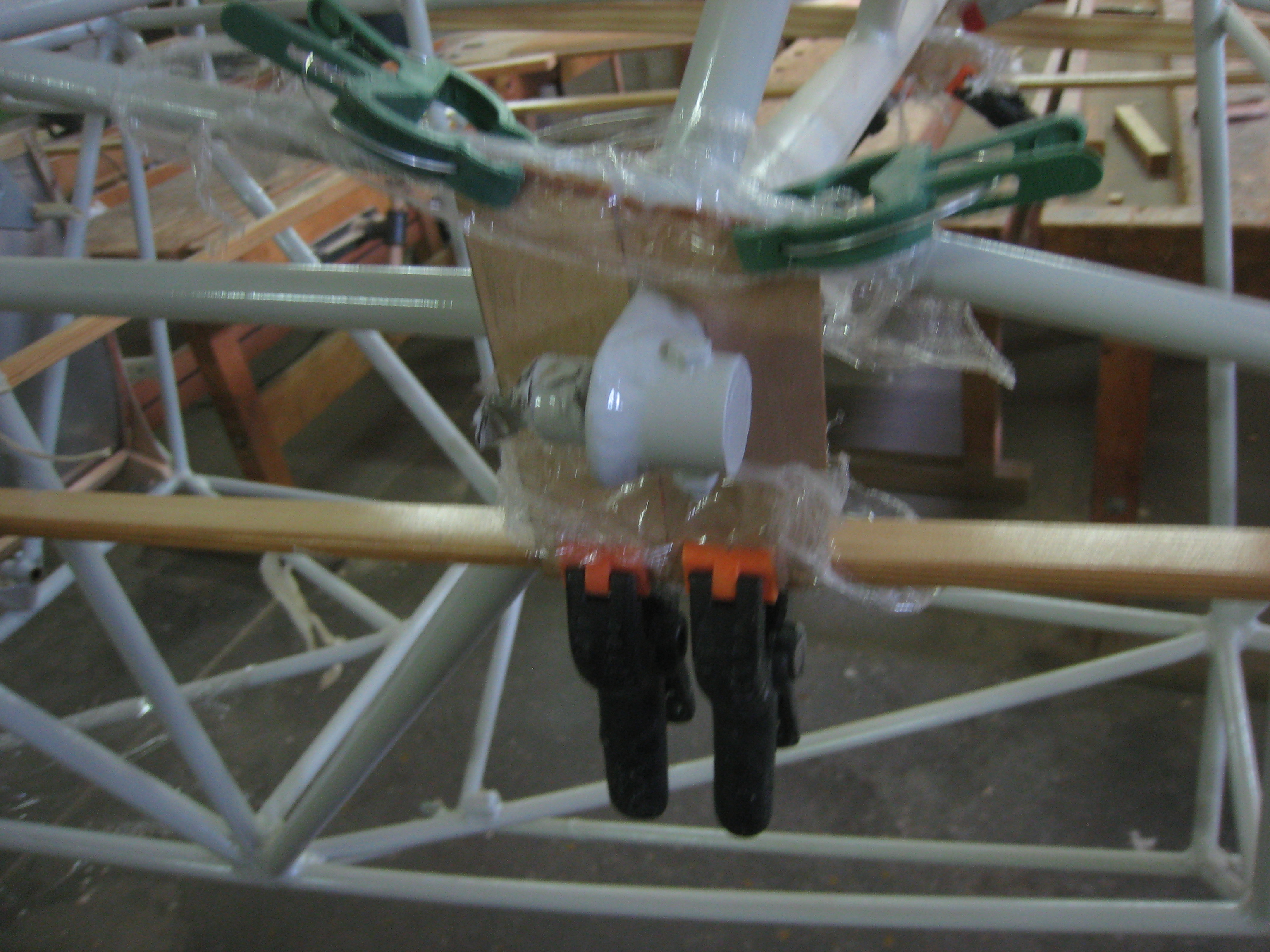

Die Kiste wurde mit allen Beschlagteilen fertiggestellt, umgedreht und gleich als Basis für die Helling benutzt.

Mit dem Bau der Helling wurde begonnen. Der geschlossene Haubenrahmen dient als Vorlage. Die vorher am Rumpf gemachten Konturabdrücke sind gut zu sehen.

Mit dem Bau der Helling wurde begonnen. Der geschlossene Haubenrahmen dient als Vorlage. Die vorher am Rumpf gemachten Konturabdrücke sind gut zu sehen.

Das Lackieren wurde durchgeführt.

Das sieht eigentlich gut aus. So ein Rohrgestell ist aber sehr schwierig zu lackieren, damit alle Seiten der Rohre gleichmäßig beschichtet werden.

Das sieht eigentlich gut aus. So ein Rohrgestell ist aber sehr schwierig zu lackieren, damit alle Seiten der Rohre gleichmäßig beschichtet werden.

________________________________________________________

28. November (135 Min.)

Die Helling für die Cabrio-Haube wurde nach kleinen Umbauarbeiten fetiggestellt.

Für den Transport des Rumpfgestells auf dem offenen Anhänger von der Lackiererei zur Werkstatt wurde eine Transportvorrichtung zum Schutz des Lackes gebaut.

Mit der Überholung der Kufe wurde begonnen und die beschädigten Holzstrukturen abgeschliffen. Neues Eschenholz wird anschließend aufgeleimt.

Die fertige Helling nach kleinen Umbauten.

Die fertige Helling nach kleinen Umbauten.

05. Dezember

Da wir das Rumpfgestell wegen Nacharbeiten noch nicht in der Werkstatt haben, wurde mit den vor Monaten erstellten Rippen weitergearbeitet und begonnen, diese hinter einem Holm liegenden Rippen, zu einem Verbund zusammenzuleimen.

Das sind reine Übungsstücke, um das Bespannen von Flügelstrukturen zu zeigen. Der Holm ist natürlich nicht echt und geleimt wurde mit Ponal. Für das Demonstrieren reicht das völlig aus und bedarf keiner Sicherheitsmaßnahme.

Fertig verleimt

Fertig verleimt

Noch nicht verleimt, nur hingestellt.

Noch nicht verleimt, nur hingestellt.

09. Dezember

Heute wurde in der Waldorfschule nicht im Projekt gearbeitet. Es gab leider beim Lackierer einen Schaden am Rumpfgestell, der in der Segelflugwerkstatt vom Braunschweiger Aero-Club wieder schweißtechnisch behoben wurde. Die Behebung hat leider viel Arbeit und Zeit gekostet. Hier sei ein ganz großer Dank an Fliegerkamerad Carsten Charlet vom LSG Schäferstuhl (Salzgitter) ausgesprochen, der sehr kurzfristig als lizensierter Flugzeugschweißer uns helfen konnte. Ebenso möchte ich Nikolas Betz für die schweißtechnischen Vorbereitungen danken. Nikolas befindet sich noch in der schulischen Ausbildung und würde gerne als aktiver Segelflieger nebenbei auch die Flugzeugschweißerlizenz erwerben wollen.

Für diese Schweißarbeiten benötigen wir noch ein dafür sehr geeignetes Schweißgerät vom Typ MINITHERM HA. Eine entsprechende Sachspende würde unseren verfügbaren Finanzen sehr helfen. … Bitten wir mal den Weihnachtsmann ……. 🙂

Flugzeugschweißer gibt es nur sehr wenige und da möchte ich im Projekt auch diese Ausbildung gerne unterstützen. Für den Erhalt der historischen Flugzeuge ist der Nachwuchs an lizensierten Flugzeugschweißern ganz wichtig. In diesem Zusammenhang ist der Kontakt zu Carsten Charlet sehr willkommen. Carsten hat sich bereiterklärt, die Schweißausbildung von Nikolas aktiv zu unterstützen.

DANKE

Zu Schweißen gibt es einiges, da die komplette Fußsteuerung nicht mehr vorhanden ist, und neu gebaut werden muss. Dies geschieht Anfang 2017.

In der nächsten Woche werden am Rumpf in der staubfreien Werkstatt vom Aero Club die restlichen Lackarbeiten nach dem Schweißen, durchgeführt und wir hoffen, den Rumpf bald zur weiteren Ausrüstung in die Schule bringen zu können.

Krankheitsbedingt gab es leider Ausfälle in der Durchführung der Projektarbeiten in der Schule in den letzten Werkstunden des Jahres.

Die Grundierung und Nachlackierung der reparierten Stellen und einiger Rohre am Rumpfgestell ist inzwischen abgeschlossen worden. Der Transport zur Schule wird im nächsten Jahr erfolgen.

Das Projekt im Jahr 2017

Das Neue Jahr hat sehr gut begonnen: Die das Projekt betreuende Freie Waldorfschule hat ihr Konto für Spenden zum Projekt zur Verfügung gestellt. Damit ist für die Fortführung des Projektes der Zugang von Spenden nun wieder sichergestellt.

Freie Waldorfschule Braunschweig

- GLS-Bank

- IBAN DE39 4306 0967 0015 9927 00

- BIC GENODEM1GLS

Alle Spenden bitte mit der Zweckbestimmung “Bergfalke” versehen.

Herrn Büttner und Herrn Kropp sei für diese pragmatische Lösung sehr gedankt.

In der Luftfahrtzeitschrift AEROKURIER wurde ein Artikel über unser Projekt geschrieben. Wir danken der Redaktion für diesen Bericht. Der Bericht ist nachzulesen unter :

9. Januar 2017

- Das fertig lackierte Rumpfgestell wurde aus der Werkstatt des Aeroclubs wieder in die Waldorfschule geholt.

- Das im alten Jahr noch nicht vollzogene Verleimen von gebauten Endrippen zu Flügelsegmenten wurde abgeschlossen. Wir werden daran das Bespannen mit Stoff und Folie üben können.

- Da die ganze Fußpedalsteuerung nicht mehr vorhanden ist, wurden nach Konstruktionszeichnungen des Flugzeuges Vorrichtungen gebaut, um die für den Neubau notwendigen Stahlrohre zu positionieren. In diesen Vorrichtungen werden die eingepassten Stahlrohre nur schweißtechnisch geheftet. Das Fertigschweißen übernimmt unser Flugzeugschweißer Carsten.

- Mit dem Einpassen von Stahlrohren in die Vorrichtungen wurde begonnen. Die Stahlrohre haben eine Wandstärke von 0,5 mm.

Eine der gebauten Vorrichtungen zur Positionierung und Anpassung der Rohre für die Pedale.

Eine der gebauten Vorrichtungen zur Positionierung und Anpassung der Rohre für die Pedale.

16. Januar

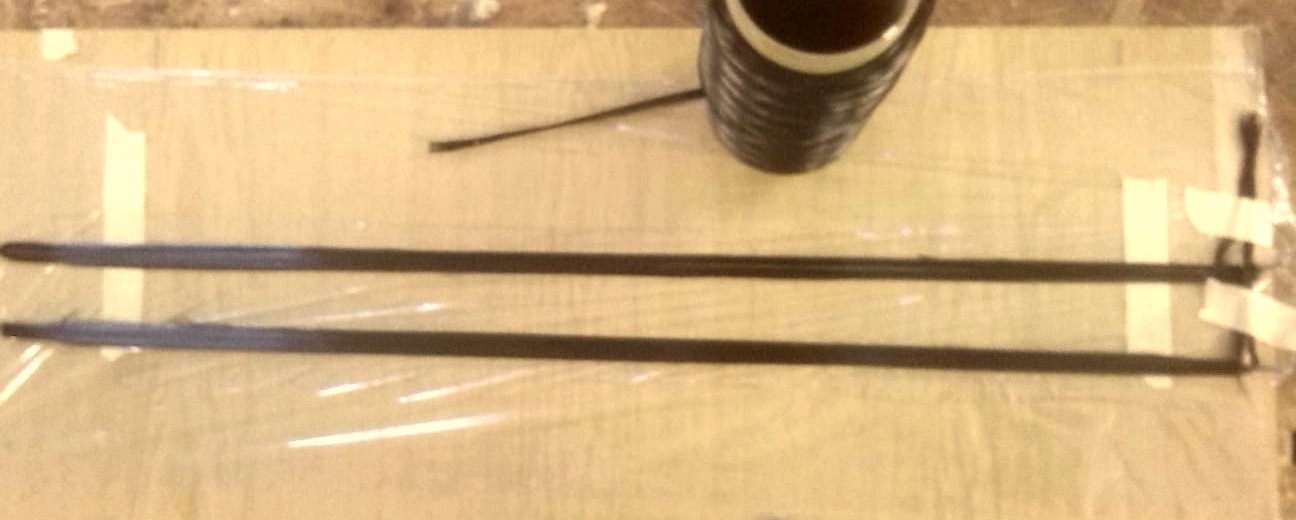

Das Biegen eines Rohrteiles der vorderen Fußpedalsteuerung für die Seitenruderpedale war das Thema der heutigen Werkstunden. Die zwei 12 mm im Durchmesser mit einer Wandstärke von 0,5 mm Rohre bilden den oberen runden Abschluss der beiden vorderen Seitenruderpedale.

Für das Biegen der Stahlrohre unter Hitze wurde ein feuerfestes Formteil aus Spanplatte, Fermacell und Aluteilen hergestellt.

Eine Seite mit einem soliden Holzkorken verschließen, mit feinem Sand unter Klopfen am Rohr gut verdichtet auffüllen und mit einem weiteren Holzkorken fest verschließen.

Eine Seite mit einem soliden Holzkorken verschließen, mit feinem Sand unter Klopfen am Rohr gut verdichtet auffüllen und mit einem weiteren Holzkorken fest verschließen.

Der eingefüllte Sand hält das Rohr beim Biegen in Form.

Mit einem Propangasbrenner wurde das Rohr stückweise glühend erhitzt und dabei um das Formteil aus Alu ziehend gebogen. Hört sich leichter an, als ungeübt getan.

Mit einem Propangasbrenner wurde das Rohr stückweise glühend erhitzt und dabei um das Formteil aus Alu ziehend gebogen. Hört sich leichter an, als ungeübt getan.

Wir haben geübt und dabei drei Stücke hergestellt…. heiße Sache ….

Wir haben geübt und dabei drei Stücke hergestellt…. heiße Sache ….

Das überschüssige Rohr zum Festklemmen und Anfassen beim Verformungsprozess kann noch für die geraden Bauteile weiterverwendet werden.

Das Formteil zum Biegen des Rohres nach der Arbeit.

Eines der Bögen mit bereits grob abgetrenntem Rohrteil und die zugehörige Vorrichtung für den Zusammenbau.

Eines der Bögen mit bereits grob abgetrenntem Rohrteil und die zugehörige Vorrichtung für den Zusammenbau.

20. Januar 2017

Mit dem Einpassen der Stahlrohre für die Fußsteuerung wurde fortgefahren.

Die Rohre für die Cabriohaube wurden zugeschnitten. Die auf dem Rumpfrahmen liegenden Rohre wurden kalt entsprechend der Kontur gebogen.

Mit dem Einpassen der ersten Rohre wurde begonnen.

23. Januar 2017

Das Einpassen der Stahlrohre für die Fußsteuerung wurde fortgeführt.

Die Formleistenhalter aus Holz wurden am Rumpfgestell festgebunden. Die seitlichen Formleisten selber werden aber noch nicht fertig montiert. Ebenso werden die Metalladapter zur Befestigung der Leisten erst mit der finalen Montage dieser Formleisten festgeklebt. Die Gefahr der Beschädigung der Formleisten und der Adapter wird bei den weiteren Arbeiten am Rumpf, als zu groß erachtet, da diese Elemente aus dem Gestell herausragen. Diese Endmontage geschieht erst nach dem kompletten Einbau der Steuerung.

Die seitlichen Formleisten am Rumpfgestell.

Die seitlichen Formleisten am Rumpfgestell.

Die festgebundenen Abstandshalter aus Holzleisten mit den Adaptern zur Befestigung der Formleisten.

Die festgebundenen Abstandshalter aus Holzleisten mit den Adaptern zur Befestigung der Formleisten.

27. Januar :

Das Einpassen der Stahlrohre für die Fußsteuerung wurde weitergeführt und dabei gelernt, dass diese Metallarbeit ein feinfühliges Arbeiten und eine Vorstellungskraft von den Rohrverschneidungen erfordert. Ebenso wurde hier die geschickte Handhabung einer Rundfeile geübt. Die Rundfeile hat nicht den Durchmesser der benötigten größeren Ausrundungen in den 0,5 mm starken Rohren.

Die provisorisch zur Ausrichtung der Distanzstäbe angebrachten Formholzleisten bekamen nochmal einen letzten Lackauftrag.

Das Einpassen der Rohre für die Cabrioverkleidung wurde auch fortgeführt.

In den nächsten 4 Wochen bis zum 24. Februar findet mit den Schülern kein Werkuntericht statt, da ein mehrwöchiges Praktikum ansteht.

Die Arbeit geht aber dennoch weiter und darüber wird auch berichtet.

Wir haben von der Firma Messer Cutting Systems GmbH das so heiß gewünschte Schweißgeräte MINITHERM HA gespendet bekommen.

Das war eine Nachlieferung vom Weihnachtsmann … :-)))

DANKE

Das Schweißgerät wird in den nächsten Wochen auch zum Einsatz kommen.

Der Koffer mit dem leichten Schweißgerät MINITHERM HA.

Wir danken sehr für die Beachtung und Unterstützung unseres Schulprojektes.

———————————————————-

3. Februar :

Die Rohrstücke für die Fußpedale der Seitenrudersteuerung sind alle angepasst und werden im WIG-Verfahren geheftet und dann autogen fertig geschweißt. Das Heften mit der Flamme würde die Holzhaltevorrichtung anbrennen und dann stinkt es …. will keiner …

Die Pedale für vorne (rechts) und hinten sind fertig zum Heften und Schweißen in den Haltevorrichtungen fixiert. An den hinteren Pedalen (links) werden nach dem Schweißen noch die Befestigungslaschen unten angepasst. Das sind zwei Bleche mit Loch. Weitere Bleche und Rohre für die Steuerseilanbindung folgen, nachdem die Pedalgrundstruktur ein solides Gebilde geworden ist. Für die passgenaue Ausrichtung sorgen dann andere Haltevorrichtungen. Wir könnten in die Serienfertigung gehen … :-))

5. Februar :

Die Fixierungsvorrichtung mit den angepassten Teilen für die zentrale Lagerung der vorderen Seitenruderpedale. Das ist eine Schwinge, an der an dem kleinen Querrohr links und rechts, auf einem durchgesteckten Rohr hoher Festigkeit, die Pedale kippbar befestigt sind.

Die Fixierungsvorrichtung mit den angepassten Teilen für die zentrale Lagerung der vorderen Seitenruderpedale. Das ist eine Schwinge, an der an dem kleinen Querrohr links und rechts, auf einem durchgesteckten Rohr hoher Festigkeit, die Pedale kippbar befestigt sind.

Die noch notwendigen Blechteile werden von Schülern in der Heinrich-Büssing Berufsschule hergestellt. Dort wird auch die Fallschirmwanne des vorderen Sitzes sowie die Radverkleidung neu gebaut.

13. Februar :

Die nebenstehende Helling dient der Erweiterung der vorderen Fußpedale um die Rohrkonstruktion zur Aufnahme der Anlenkpunkte für die Steuerseile des Seitenruders.

Eine sehr gute Nachricht hat uns erreicht.

Die Braunschweiger Firma Streiff & Helmold unterstützt uns mit 15 mm starken Wellpappenplatten zum Bau von Aufbewahrungskartons für die Leitwerke und die Querruder.

Wir danken sehr für die Anerkennung unseres Schulprojektes und für die Spende.

Der Bau der Kartons wird von den Schülern durchgeführt. Wenn die Kartons fertig sind, können darin die Leitwerksteile und die Querruder zur Schule gebracht werden. Nach einer Übungsphase an einfachen Rahmenbauteilen und den vorher gebauten Flügelsektionen werden dann diese kleineren Flugzeugteile mit Hilfe der Schüler mit Stoff bespannt.

Das Aufbringen des Spannlackes kann aber wegen eventueller Gesundheitsgefahren nicht mit den Schülern gemacht werden.

17. Februar :

Die Pappen sind während einer regenfreie Wetterlücke bei der Fa. Streiff Helmold abgeholt worden und belagern jetzt den Werkraum in der Schule. Die 2,4 x 2,4 m Pappen mussten einseitig auf ein reduziertes Maß geschnitten werden, damit sie auf den Dachgepäckträger passten. Danke an den netten Mitarbeiter, der mir geholfen hat.

Am Montag steigen wir in die Pappkartonfabrikation ein…. 🙂

20. Februar :

Die Fertigung der Transport-. und Schutzkartons aus der gespendeten Wellpappe hat begonnen.

Zwei Sorten Wellpappe stehen zur Verfügung : 15 mm für die Seitenwände und 7 mm in geknickter Form für die Eckaussteifungen.

Zwei Sorten Wellpappe stehen zur Verfügung : 15 mm für die Seitenwände und 7 mm in geknickter Form für die Eckaussteifungen.

Die 15 mm Platten werden nach dem Zuschnitt an den Kanten eingeschlitzt und dann zum Karton geknickt.

Die 15 mm Platten werden nach dem Zuschnitt an den Kanten eingeschlitzt und dann zum Karton geknickt.